GCS - ରୋଲର କନଭେୟର୍ସ ନିର୍ମାତା ଏବଂ ଯୋଗାଣକାରୀ

GCS କନଭେୟର୍ଚୀନ୍ର ଶ୍ରେଷ୍ଠ କନଭେୟର ନିର୍ମାତା ଏବଂ ଯୋଗାଣକାରୀମାନଙ୍କ ମଧ୍ୟରୁ ଗୋଟିଏ। GCS ରୋଲର କନଭେୟରର ଏକ ମାନକ ଲାଇନ ପ୍ରଦାନ କରେ ଯେପରିକି ଗ୍ରାଭିଟି ରୋଲର କନଭେୟର, ବେଲ୍ଟ ଚାଳିତ ଲାଇଭ୍ ରୋଲର କନଭେୟର (BDLR), ଚେନ୍ ଚାଳିତ ରୋଲର କନଭେୟର, ଲାଇନ ଶାଫ୍ଟ ରୋଲର କନଭେୟର, ଏବଂ ମୋଟର ଚାଳିତ ଲାଇଭ୍ ରୋଲର (MDR)। ଆମେ ବେଲ୍ଟ କନଭେୟର ମଧ୍ୟ ପ୍ରଦାନ କରୁ। 45+ ବର୍ଷରୁ ଅଧିକ ନିର୍ମାଣ କନଭେୟିଂ ଉପକରଣ ସହିତ, ଆମେ ଆମର ଗ୍ରାହକମାନଙ୍କୁ ସାମଗ୍ରୀ ପରିଚାଳନା ସମାଧାନରେ ସର୍ବୋତ୍ତମ ପ୍ରଦାନ କରିବାକୁ ଅନନ୍ୟ ଭାବରେ ପ୍ରସ୍ତୁତ।

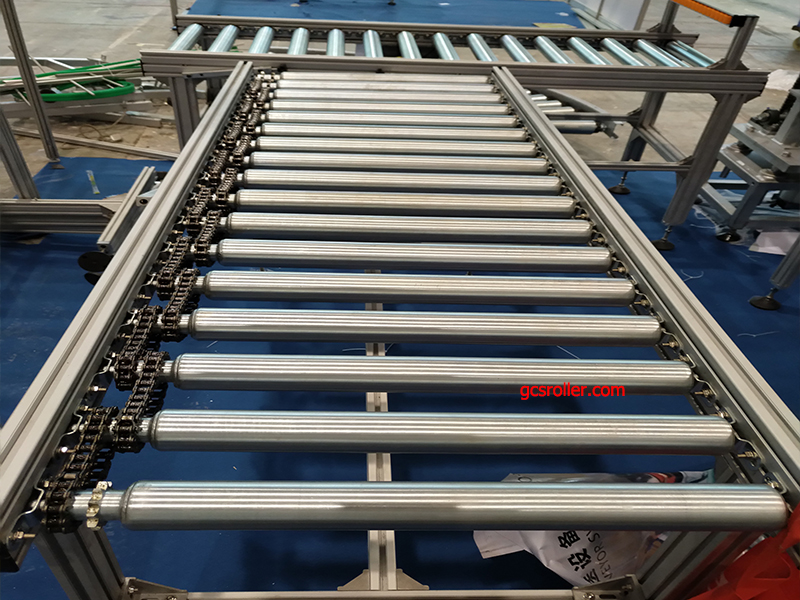

ରୋଲର କନଭେୟର ସିଷ୍ଟମ ଉତ୍ପାଦଗୁଡ଼ିକ

GCS ବିଭିନ୍ନ ପ୍ରଦାନ କରେରୋଲର କନଭେୟରସିଷ୍ଟମଗୁଡ଼ିକ, ଯେଉଁଥିରେ ଗୁରୁତ୍ୱାକର୍ଷଣ, ଚେନ୍-ଚାଳିତ ଏବଂ ଚାଳିତ ରୋଲର କନଭେୟର ଅନ୍ତର୍ଭୁକ୍ତ। ଏହି ସିଷ୍ଟମଗୁଡ଼ିକ ଦୃଢ଼ ଏବଂ ସମତଳ ତଳ ଅଂଶ ଥିବା ଉତ୍ପାଦଗୁଡ଼ିକ ପାଇଁ ଆଦର୍ଶ ଯେପରିକି; ଡ୍ରମ୍, କେସ୍, ପ୍ୟାକେଜ୍ ହୋଇଥିବା ସାମଗ୍ରୀ ଏବଂ ଅନ୍ୟାନ୍ୟ ବାକ୍ସଯୁକ୍ତ କାର୍ଗୋ। GCS ରୋଲର କନଭେୟରଗୁଡ଼ିକ ପ୍ୟାଲେଟ୍-ହ୍ୟାଣ୍ଡଲିଂ ଲାଇନ୍ ରେ ବ୍ୟବହାର ପାଇଁ ମଧ୍ୟ ଉତ୍କୃଷ୍ଟ। GCS ର ଗୁରୁତ୍ୱାକର୍ଷଣ ଏବଂଚେନ୍-ଚାଳିତ ରୋଲର କନଭେୟରଗୁଡ଼ିକସିଧା ଏବଂ ବକ୍ର ବିନ୍ୟାସରେ ଉପଲବ୍ଧ।GCSର ଚାଳିତ ରୋଲରକନଭେୟର କେବଳ ଏକ ସିଧା-ଚାଲୁଥିବା କନଭେୟର ଭାବରେ ଉପଲବ୍ଧ।

ଉତ୍ପାଦନ:ଉତ୍ପାଦନ ଶିଳ୍ପ, ରୋଲର କନଭେୟରଗୁଡ଼ିକ ସାଧାରଣତଃ କଞ୍ଚାମାଲ, ଅର୍ଦ୍ଧ-ସମାପ୍ତ କିମ୍ବା ସମାପ୍ତ ଉତ୍ପାଦଗୁଡ଼ିକୁ ଉତ୍ପାଦନର ଗୋଟିଏ ପର୍ଯ୍ୟାୟରୁ ଅନ୍ୟ ଏକ ପର୍ଯ୍ୟାୟକୁ ପରିବହନ କରିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ, ଉଦାହରଣ ସ୍ୱରୂପ ଅଟୋମୋଟିଭ୍ ଉତ୍ପାଦନ, ଇଲେକ୍ଟ୍ରୋନିକ୍ସ ଉତ୍ପାଦନ ଏବଂ ଖାଦ୍ୟ ପ୍ରକ୍ରିୟାକରଣରେ।

ଲଜିଷ୍ଟିକ୍ସ ଏବଂ ଗୋଦାମ: ଲଜିଷ୍ଟିକ୍ସ ଏବଂ ଗୋଦାମ ଶିଳ୍ପରେ, ରୋଲର କନଭେୟରଗୁଡ଼ିକୁ ସାମଗ୍ରୀ ଲୋଡିଂ, ଅନଲୋଡିଂ, ସଜାଡ଼ିବା ଏବଂ ପରିବହନ ପାଇଁ ବ୍ୟବହାର କରାଯାଏ, ଲଜିଷ୍ଟିକ୍ସ ଦକ୍ଷତା ଏବଂ ସଠିକତାକୁ ଉନ୍ନତ କରାଯାଏ।

ଖଣି ଏବଂ ପଥର ଖନନ:ଖଣି ଏବଂ ପଥର ଖନନ ଶିଳ୍ପ, ରୋଲର କନଭେୟରଗୁଡ଼ିକ କୋଇଲା, ଖଣିଜ, ଖଣିଜ ବାଲି ଇତ୍ୟାଦି ବଡ଼ ସାମଗ୍ରୀ ପରିବହନ ପାଇଁ ବହୁଳ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ, ଯାହା ଖଣି କାର୍ଯ୍ୟର ଦକ୍ଷତା ଏବଂ ସୁରକ୍ଷାକୁ ଉନ୍ନତ କରେ।

ବନ୍ଦର ଏବଂ ଜାହାଜ ଚଳାଚଳ ଶିଳ୍ପ:ବନ୍ଦର ଏବଂ ପରିବହନ ଶିଳ୍ପ, ଜାହାଜର କାର୍ଗୋ ଲୋଡିଂ ଏବଂ ଅନଲୋଡିଂ ପାଇଁ ରୋଲର କନଭେୟରଗୁଡ଼ିକ ବ୍ୟବହୃତ ହୁଏ, ଯାହା ବନ୍ଦର କାର୍ଯ୍ୟର ଦକ୍ଷତା ଏବଂ କାର୍ଗୋ ପରିଚାଳନା କ୍ଷମତାକୁ ଉନ୍ନତ କରେ।

କୃଷି ଏବଂ ଖାଦ୍ୟ ପ୍ରକ୍ରିୟାକରଣ:କୃଷି ଏବଂ ଖାଦ୍ୟ ପ୍ରକ୍ରିୟାକରଣଶିଳ୍ପ, ରୋଲର କନଭେୟରଗୁଡ଼ିକ ଶସ୍ୟ, ପନିପରିବା, ଫଳ ଇତ୍ୟାଦି କୃଷି ଉତ୍ପାଦ ପରିବହନ ପାଇଁ ଏବଂ ଖାଦ୍ୟ ପ୍ରକ୍ରିୟାକରଣ ଲାଇନରେ ସାମଗ୍ରୀ ପରିଚାଳନା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ।

ଆପଣଙ୍କ ଉତ୍ପାଦନ ଲାଇନରେ କେତେବେଳେ ରୋଲର କନଭେୟର ବ୍ୟବହାର କରିବେ

ଯଦିଓ ଚାଳିତ କନଭେୟରଗୁଡ଼ିକ ଅସାଧାରଣ ବହୁମୁଖୀତା, ଗତି ଏବଂ ସଠିକତା ପ୍ରଦାନ କରନ୍ତି, ତଥାପି ଉଚ୍ଚମାନର ଗୁରୁତ୍ୱାକର୍ଷଣ କନଭେୟର ବ୍ୟବହାରରୁ ଅନେକ ଉପଯୋଗୀତା ଲାଭ କରନ୍ତି। ପ୍ରକୃତରେ, ଅନେକ କାରଖାନା ଏବଂ ଗୋଦାମ, ଏବଂ ଅନ୍ୟାନ୍ୟ ସୁବିଧାଗୁଡ଼ିକ ସେମାନଙ୍କର ଆସେମ୍ବଲି କିମ୍ବା ପ୍ୟାକେଜିଂ ପ୍ରକ୍ରିୟାରେ ରୋଲର କନଭେୟର ବ୍ୟବହାର କରିବାକୁ ଜଣାଶୁଣା। ଯେତେବେଳେ ରୋଲର କନଭେୟରକୁ ସଂଯୁକ୍ତ କରିବା ପାଇଁ ନିଷ୍ପତ୍ତି ନେବା କଥା ଆସେ, ନିମ୍ନଲିଖିତ ପରିସ୍ଥିତିଗୁଡ଼ିକ ଏହି ସରଳ ସମାଧାନକୁ ସଂଯୁକ୍ତ କରିବାର ସାଧାରଣ କାରଣ।

ତୁମର ପ୍ରକ୍ରିୟା ପାଇଁ ବହୁତ ମାନବ ପାରସ୍ପରିକ କ୍ରିୟା ଆବଶ୍ୟକ।

ବେଲ୍ଟେଡ୍ କନଭେୟର ତୁଳନାରେ କମ୍ ଘର୍ଷଣ ସହିତ, ଏକ ରୋଲର କନଭେୟର ଏପରି ପ୍ରକ୍ରିୟା ପାଇଁ ଉପଯୁକ୍ତ ଯେଉଁଥିପାଇଁ ଅପରେଟରମାନଙ୍କୁ ଗତିଶୀଳ ସମୟରେ ଉତ୍ପାଦକୁ ସ୍ଥାନାନ୍ତର, ଘୂର୍ଣ୍ଣନ ଏବଂ ସ୍ଥିତି ପ୍ରଦାନ କରିବାକୁ ପଡ଼ିଥାଏ। କାରଣ ଗୁରୁତ୍ୱାକର୍ଷଣ କନଭେୟରଗୁଡ଼ିକ ଉତ୍ପାଦଗୁଡ଼ିକୁ କେତେ ଦ୍ରୁତ ଗତିରେ ଘୁଞ୍ଚାଇପାରିବେ ତାହା ସୀମିତ, ଅପରେଟରମାନେ ପରିବହନ କରାଯାଉଥିବା ଜିନିଷଗୁଡ଼ିକ ସହିତ ସ୍ଥିର ଭାବରେ ପାରସ୍ପରିକ କ୍ରିୟା କରିବାରେ ସହଜ ହେବେ, ଯାହା କାର୍ଯ୍ୟକୁ ବନ୍ଦ କରିବା କିମ୍ବା ବିଳମ୍ବ କରିବାର ଆବଶ୍ୟକତାକୁ ହ୍ରାସ କରିବ।

ଆପଣ ସମାପ୍ତ କିମ୍ବା ପ୍ୟାକେଜ୍ ହୋଇଥିବା ଉତ୍ପାଦଗୁଡ଼ିକୁ ସ୍ଥାନାନ୍ତର କରୁଛନ୍ତି

ରୋଲର କନଭେୟରଗୁଡ଼ିକ ଆପଣଙ୍କ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ଦେଇ ପୂର୍ବରୁ ହୋଇଥିବା ଜିନିଷଗୁଡ଼ିକୁ କ୍ଷତି ପହଞ୍ଚାଇବାର ବିପଦ ବିନା ଉତ୍ପାଦଗୁଡ଼ିକୁ ଗୋଟିଏ ସ୍ଥାନରୁ ଅନ୍ୟ ସ୍ଥାନକୁ ପହଞ୍ଚାଇବା ପାଇଁ ଏକ ସରଳ, ଦକ୍ଷ ସମାଧାନ ପ୍ରଦାନ କରନ୍ତି। ଯଦି ଆପଣଙ୍କର ଲକ୍ଷ୍ୟ ହେଉଛି ସମାପ୍ତ ଜିନିଷ କିମ୍ବା ପ୍ୟାକେଜଗୁଡ଼ିକୁ ପରିବହନ କରିବା, ତେବେ ଏକ ରୋଲର କନଭେୟର ଆପଣଙ୍କୁ ଶକ୍ତି-ଦକ୍ଷ ଉପାୟରେ ଆପଣଙ୍କ ଉତ୍ପାଦକୁ ଶୀଘ୍ର ପହଞ୍ଚାଇବାରେ ସାହାଯ୍ୟ କରିପାରିବ।

ଆପଣଙ୍କୁ ଏକ ଆର୍ଥିକ ସମାଧାନ ଆବଶ୍ୟକ

ରୋଲର କନଭେୟର ବିଷୟରେ ବିଚାର କରିବାର ଏକ ମୁଖ୍ୟ କାରଣ ହେଉଛି ଏହି ପ୍ରକାରର ସିଷ୍ଟମ ସହିତ ଜଡିତ ଖର୍ଚ୍ଚ ସଞ୍ଚୟ। ଅନ୍ୟ ପ୍ରକାରର କନଭେୟର, ଯେପରିକି ବେଲ୍ଟ କନଭେୟର ସହିତ ତୁଳନା କଲେ, ଏକ ରୋଲର କନଭେୟର ଏକ ଅଧିକ ଆର୍ଥିକ ସମାଧାନ ହୋଇପାରେ, ବିଶେଷକରି ଛୋଟ ରନ ଏବଂ ମୋଡ଼ ପାଇଁ। ଏହା ସହିତ, କୌଣସି ଗତିଶୀଳ ଅଂଶ କିମ୍ବା ମୋଟର ନଥିବାରୁ, ରକ୍ଷଣାବେକ୍ଷଣ ଖର୍ଚ୍ଚ ସାଧାରଣତଃ କମ୍ ହୋଇଥାଏ।

କଷ୍ଟମ୍ ରୋଲର କନଭେୟର ବିକଳ୍ପ ଖୋଜୁଛନ୍ତି କି?

ଆମ ସହିତ ଅନଲାଇନରେ ଯୋଗାଯୋଗ କରନ୍ତୁ କିମ୍ବା (+86) 18948254481 ରେ କଲ୍ କରନ୍ତୁ। ଆମର ଅଭିଜ୍ଞ ବିକ୍ରୟ କର୍ମଚାରୀମାନେ ଆପଣଙ୍କୁ ସହାୟତା କରିବାକୁ ଖୁସି ହେବେ।

ଆପଣଙ୍କ ସୁବିଧାରେ କନଭେୟର ରୋଲର ସିଷ୍ଟମ ଏବଂ ପାୱାରଡ୍ କନଭେୟର ଉଭୟକୁ କିପରି ସର୍ବୋତ୍ତମ ଭାବରେ ଏକୀକୃତ କରିବେ

ଆପଣଙ୍କ ସୁବିଧାରେ କନଭେୟର ରୋଲର ସିଷ୍ଟମ ଏବଂ ଚାଳିତ କନଭେୟର ଉଭୟକୁ ଏକୀକୃତ କରିବାର ସର୍ବୋତ୍ତମ ଉପାୟ ହେଉଛି ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ପ୍ରୟୋଗର ଆବଶ୍ୟକତାକୁ ସାବଧାନତାର ସହ ବିଚାର କରିବା ଏବଂ ତା’ପରେ ସେହି ଆବଶ୍ୟକତାଗୁଡ଼ିକୁ ସର୍ବୋତ୍ତମ ଭାବରେ ପୂରଣ କରୁଥିବା କନଭେୟରର ପ୍ରକାର ଚୟନ କରିବା। ଅନେକ ପରିବେଶରେ, ଅତ୍ୟାବଶ୍ୟକ କାର୍ଯ୍ୟ ଏବଂ ପ୍ରକ୍ରିୟାଗୁଡ଼ିକୁ ଦକ୍ଷତାର ସହିତ ଏବଂ ପ୍ରଭାବଶାଳୀ ଭାବରେ ସମାପ୍ତ କରିବା ପାଇଁ କନଭେୟର ସିଷ୍ଟମର ଏକ ମିଶ୍ରଣ ଆବଶ୍ୟକ ହେବ। ଆପଣଙ୍କ ସୁବିଧାରେ କନଭେୟର ସିଷ୍ଟମଗୁଡ଼ିକୁ ଏକୀକୃତ କରିବା ସମୟରେ, ଆପଣ ଏହା କରିବା ଉଚିତ:

ଆପଣ ଘୁଞ୍ଚାଉଥିବା ସାମଗ୍ରୀ, ଅଂଶ ଏବଂ ଉତ୍ପାଦଗୁଡ଼ିକ ବିଷୟରେ ବିଚାର କରନ୍ତୁ।

ସଠିକ୍ ବାଛିବାର ପ୍ରଥମ ପଦକ୍ଷେପପରିବହନ ପ୍ରଣାଳୀଆପଣ କେଉଁ ସାମଗ୍ରୀ, ଅଂଶ ଏବଂ ଉତ୍ପାଦଗୁଡ଼ିକୁ ସ୍ଥାନାନ୍ତର କରିବେ ତାହା ବିଚାର କରିବା ଉଚିତ। ପ୍ରତ୍ୟେକ ପ୍ରକାରର ସାମଗ୍ରୀ ପାଇଁ ଭିନ୍ନ ପ୍ରକାରର କନଭେୟର ସିଷ୍ଟମ ଆବଶ୍ୟକ ହୋଇପାରେ(ବେଲ୍ଟ) ନିରାପଦ ଏବଂ ଦକ୍ଷ ପରିବହନ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ। କ୍ଷତି କିମ୍ବା କ୍ଷତିର ଆଶଙ୍କା କମାଇବା ପାଇଁ ଛୋଟ, ଭଙ୍ଗୁର ଜିନିଷଗୁଡ଼ିକୁ ବେଲ୍ଟ କନଭେୟରରେ ଭଲ ଭାବରେ ପରିବହନ କରାଯାଇପାରେ, କିନ୍ତୁ କମ୍ ସୂକ୍ଷ୍ମ ଜିନିଷଗୁଡ଼ିକୁ ମଧ୍ୟ ରୋଲର କନଭେୟରରେ ସ୍ଥାନାନ୍ତରିତ କରାଯାଇପାରିବ।

ଆପଣଙ୍କର ଉତ୍ପାଦନ ଲାଇନର ଆବଶ୍ୟକତାକୁ ଚିହ୍ନଟ କରନ୍ତୁ

ଆପଣଙ୍କ ଉତ୍ପାଦନ ଲାଇନରେ, ଆପଣଙ୍କ ପ୍ରକ୍ରିୟାର ପ୍ରତ୍ୟେକ ଅଂଶର ଭିନ୍ନ ଭିନ୍ନ ଆବଶ୍ୟକତା ରହିବାର ସମ୍ଭାବନା ଅଛି। କିଛି ପ୍ରକ୍ରିୟା ପାଇଁ ଗତି ଏବଂ ସଠିକତା ଆବଶ୍ୟକ ହୋଇପାରେ ଯେତେବେଳେ ଅନ୍ୟଗୁଡ଼ିକ ଅଧିକ ମାନବ ପାରସ୍ପରିକ କ୍ରିୟା ବ୍ୟବହାର କରିପାରନ୍ତି ଏବଂ ନମନୀୟତା ଆବଶ୍ୟକ କରିପାରନ୍ତି। ଆପଣଙ୍କ ଉତ୍ପାଦନ ଲାଇନର ଆବଶ୍ୟକତାଗୁଡ଼ିକୁ ଚିହ୍ନଟ କରିବା ଆପଣଙ୍କୁ ପ୍ରତ୍ୟେକ କାର୍ଯ୍ୟ ପାଇଁ ସଠିକ୍ ପ୍ରକାରର କନଭେୟର ସିଷ୍ଟମ ବାଛିବାରେ ସାହାଯ୍ୟ କରିବ।

ଯଦି ଆପଣଙ୍କୁ ଉତ୍ପାଦକୁ ଶୀଘ୍ର ଏବଂ ସଠିକ୍ ସ୍ଥିତି ସହିତ ସ୍ଥାନାନ୍ତର କରିବାକୁ ପଡିବ, ଉଦାହରଣ ସ୍ୱରୂପ, ଏକ ଚାଳିତ କନଭେୟର ସିଷ୍ଟମ ସର୍ବୋତ୍ତମ ବିକଳ୍ପ ହୋଇପାରେ। ତଥାପି, ଯଦି ଗତି ଏତେ ଚିନ୍ତାର ବିଷୟ ନୁହେଁ, ତେବେ ଏକ ନମନୀୟ ଗୁରୁତ୍ୱାକର୍ଷଣ ରୋଲର କନଭେୟର ଏକ ଅଧିକ ମୂଲ୍ୟ-ପ୍ରଭାବଶାଳୀ ସମାଧାନ ହୋଇପାରେ।

ପ୍ରତ୍ୟେକ ପରିବହନ ବ୍ୟବସ୍ଥା ପାଇଁ ଉପଯୁକ୍ତ ପ୍ରୟୋଗ ନିର୍ଣ୍ଣୟ କରନ୍ତୁ

ଚାଳିତ ଏବଂ ରୋଲର କନଭେୟରଗୁଡ଼ିକ ବିଭିନ୍ନ ପ୍ରକାରର ପ୍ରୟୋଗ ପାଇଁ ଉପଯୁକ୍ତ, ଏବଂ ଯଦିଓ କିଛି ଓଭରଲାପ୍ ହୋଇପାରେ, ତଥାପି କେଉଁ ପ୍ରୟୋଗଗୁଡ଼ିକ ଆପଣଙ୍କ କାର୍ଯ୍ୟର ନିର୍ଦ୍ଦିଷ୍ଟତା ସହିତ ସବୁଠାରୁ ସୁସଙ୍ଗତ ତାହା ଚିହ୍ନଟ କରିବା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ।

ଉଦାହରଣ ସ୍ୱରୂପ, ଯଦି ଆପଣ ପ୍ୟାଲେଟାଇଜଡ୍ ହେବା ପାଇଁ ପ୍ରସ୍ତୁତ ଉତ୍ପାଦ କିମ୍ବା ପ୍ୟାକେଜଗୁଡ଼ିକୁ ସଂଗ୍ରହ କରୁଛନ୍ତି, ତେବେ ଏକ ପ୍ୟାଲେଟ୍ ଗ୍ରାଭିଟି କନଭେୟର ସେହି ଜିନିଷଗୁଡ଼ିକୁ ସ୍ଥାନାନ୍ତର କରିବାର ଏକ କମ ଖର୍ଚ୍ଚ ଏବଂ ଦକ୍ଷ ଉପାୟ ହୋଇପାରେ। ଯଦି ଆପଣଙ୍କୁ ଏକ କନଭେୟରରେ ଗତିଶୀଳ ଥିବା ସମୟରେ ଏକ ଉତ୍ପାଦ ଯାଞ୍ଚ କରିବାକୁ ପଡିବ, ତେବେ ଏକ ଚାଳିତ ବେଲ୍ଟ ଏକ ଅଧିକ ଉପଯୁକ୍ତ ବିକଳ୍ପ ହୋଇପାରେ ଯାହା ଦ୍ଵାରା ଆପଣ ଏହାର ଗତିକୁ ଭଲ ଭାବରେ ପରିଚାଳନା କରିପାରିବେ।

ଆପଣଙ୍କ ଆବଶ୍ୟକତା ପାଇଁ କେଉଁ କନଭେୟର ସିଷ୍ଟମ ସଠିକ୍ ତାହା ନିଶ୍ଚିତ ନୁହଁନ୍ତି କି? ଆମର ଦଳ ଆପଣଙ୍କ ଅନନ୍ୟ ପ୍ରୟୋଗ ପାଇଁ ସର୍ବୋତ୍ତମ ସମାଧାନ ଖୋଜିବାରେ ଆପଣଙ୍କୁ ସାହାଯ୍ୟ କରିପାରିବ।

ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ଶିଳ୍ପର ଆବଶ୍ୟକତା ପୂରଣ କରୁଥିବା ରୋଲର କନଭେୟର ବାଛିବା ସମୟରେ ବିଚାର କରିବାକୁ ଅନେକ କାରଣ ଅଛି:

ଭାର ଏବଂ ପରିବହନ କ୍ଷମତା: ପରିବହନ କରିବାକୁ ଥିବା ସାମଗ୍ରୀର ପ୍ରକାର ଏବଂ ଓଜନ ଉପରେ ନିର୍ଭର କରି, ପ୍ରକୃତ ଆବଶ୍ୟକତା ପୂରଣ କରିବା ନିଶ୍ଚିତ କରିବା ପାଇଁ ରୋଲର କନଭେୟରର ଭାର ଏବଂ ପରିବହନ କ୍ଷମତା ଚୟନ କରାଯାଏ।

ଦୂରତା ଏବଂ ଉଚ୍ଚତା ପରିବହନ: ପ୍ରକୃତ ପରିବହନ ଦୂରତା ଏବଂ ଉଚ୍ଚତା ଅନୁସାରେ, ସାମଗ୍ରୀକୁ ପ୍ରଭାବଶାଳୀ ଭାବରେ ପରିବହନ କରାଯାଇପାରିବ ତାହା ନିଶ୍ଚିତ କରିବା ପାଇଁ ଉପଯୁକ୍ତ ରୋଲର କନଭେୟର ମଡେଲ ଏବଂ ଲମ୍ବ ବାଛନ୍ତୁ।

ପରିବେଶଗତ ପରିସ୍ଥିତି: ଶିଳ୍ପର କାର୍ଯ୍ୟ ପରିବେଶ, ଯେପରିକି ତାପମାତ୍ରା, ଆର୍ଦ୍ରତା, କ୍ଷୟକାରୀ ପଦାର୍ଥ ଏବଂ ଅନ୍ୟାନ୍ୟ କାରଣଗୁଡ଼ିକୁ ବିଚାର କରି, ସ୍ଥାୟୀ, କ୍ଷୟ-ପ୍ରତିରୋଧୀ ରୋଲର କନଭେୟର ବାଛନ୍ତୁ ଯାହା ନିଶ୍ଚିତ କରିବ ଯେ ଏହା କଠୋର ପରିବେଶରେ ସାଧାରଣ ଭାବରେ କାର୍ଯ୍ୟ କରିପାରିବ।

ସୁରକ୍ଷା ଏବଂ ନିର୍ଭରଯୋଗ୍ୟତା: ଅପରେଟର ଏବଂ ଉପକରଣଗୁଡ଼ିକର ସୁରକ୍ଷା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ଏବଂ ତ୍ରୁଟି ଏବଂ ଡାଉନଟାଇମ୍ ହ୍ରାସ କରିବା ପାଇଁ ସୁରକ୍ଷା ସୁରକ୍ଷା ଉପକରଣ ଏବଂ ଉଚ୍ଚ ନିର୍ଭରଯୋଗ୍ୟତା ସହିତ ରୋଲର କନଭେୟର ବାଛନ୍ତୁ।

ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ସେବା: ରୋଲର କନଭେୟରର ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ସେବା ଆବଶ୍ୟକତାକୁ ବିଚାର କରନ୍ତୁ ଏବଂ ଏପରି ଏକ ଡିଜାଇନ୍ ବାଛନ୍ତୁ ଯାହା ରକ୍ଷଣାବେକ୍ଷଣ କରିବା ସହଜ ଏବଂ ସଫା ହୋଇଥିବ ଯାହା ଉପକରଣର ଜୀବନ ବୃଦ୍ଧି କରିବ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ଖର୍ଚ୍ଚ ହ୍ରାସ କରିବ।

ମୂଲ୍ୟ-କାର୍ଯ୍ୟକ୍ଷମତା: ଏକ ମୂଲ୍ୟ-କାର୍ଯ୍ୟକ୍ଷମ ରୋଲର କନଭେୟର ଚୟନ କରିବା ଏବଂ ନିବେଶ ଉପରେ ଲାଭ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ଉପକରଣର ମୂଲ୍ୟ, କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ଖର୍ଚ୍ଚ ବିଚାର କରନ୍ତୁ।

ଶେଷରେ, ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ଶିଳ୍ପର ଆବଶ୍ୟକତା ପୂରଣ କରୁଥିବା ଏକ ରୋଲର କନଭେୟର ବାଛିବା ପାଇଁ ଉପରୋକ୍ତ କାରଣଗୁଡ଼ିକର ବ୍ୟାପକ ବିଚାର ଆବଶ୍ୟକ, ଏବଂ ସବୁଠାରୁ ଉପଯୁକ୍ତ ସମାଧାନ ପାଇବା ପାଇଁ ଏକ ବୃତ୍ତିଗତ ଉପକରଣ ଯୋଗାଣକାରୀଙ୍କ ସହିତ ଯୋଗାଯୋଗ ଏବଂ ଆଲୋଚନା ଆବଶ୍ୟକ। ଯଦି ଆପଣ ଜଣେ ନିର୍ମାତା ଖୋଜୁଛନ୍ତି, ତେବେ ଆଜି ଆମ ସହିତ ଯୋଗାଯୋଗ କରନ୍ତୁ ଏବଂ ଆପଣଙ୍କ ପ୍ରଶ୍ନର ଉତ୍ତର ଦେବା ପାଇଁ ଆମେ କେହି ଜଣେ ପାଇବୁ!

ରୋଲର କନଭେୟର ସିଷ୍ଟମ ବିଷୟରେ FAQ

ରୋଲର କନଭେୟରଗୁଡ଼ିକ ସାମଗ୍ରୀ ପରିଚାଳନା ପ୍ରଣାଳୀର ଏକ ଅଂଶ ଯାହା ସମାନ ଭାବରେ ବ୍ୟବଧାନରେ ଥିବା ସିଲିଣ୍ଡ୍ରିକାଲ୍ ରୋଲରଗୁଡ଼ିକର ଏକ ଶୃଙ୍ଖଳା ବ୍ୟବହାର କରି ବାକ୍ସ, ଯୋଗାଣ, ସାମଗ୍ରୀ, ବସ୍ତୁ ଏବଂ ଅଂଶଗୁଡ଼ିକୁ ଏକ ଖୋଲା ସ୍ଥାନରେ କିମ୍ବା ଉପର ସ୍ତରରୁ ନିମ୍ନ ସ୍ତରକୁ ସ୍ଥାନାନ୍ତରିତ କରିଥାଏ। ରୋଲର କନଭେୟରଗୁଡ଼ିକର ଫ୍ରେମ୍ ଏପରି ଉଚ୍ଚତାରେ ଥାଏ ଯାହା ସାମଗ୍ରୀଗୁଡ଼ିକୁ ହାତରେ ପ୍ରବେଶ ଏବଂ ଲୋଡ୍ କରିବା ସହଜ କରିଥାଏ। ରୋଲର କନଭେୟର ଦ୍ୱାରା ପରିବହନ କରାଯାଇଥିବା ଜିନିଷଗୁଡ଼ିକର କଠିନ, ସମତଳ ପୃଷ୍ଠ ଥାଏ ଯାହା ସାମଗ୍ରୀଗୁଡ଼ିକୁ ରୋଲରଗୁଡ଼ିକ ମଧ୍ୟରେ ସୁଗମ ଭାବରେ ଗତି କରିବାକୁ ଅନୁମତି ଦିଏ।

ରୋଲର କନଭେୟରଗୁଡ଼ିକର ବ୍ୟବହାରଗୁଡ଼ିକ ମଧ୍ୟରେ ସଂଗ୍ରହ ପ୍ରୟୋଗ, ଉତ୍ପାଦ ଜଡ଼ତା ହ୍ରାସ ଏବଂ ଉଚ୍ଚ ଗତିର ସଜାଣି ଅନ୍ତର୍ଭୁକ୍ତ। ଡ୍ରାଇଭ ରୋଲର କନଭେୟରଗୁଡ଼ିକରେ ଏକ ଚେନ, ଶାଫ୍ଟ କିମ୍ବା ବେଲ୍ଟ ଦ୍ୱାରା ମୋଟର ସହିତ ସଂଲଗ୍ନ ରୋଲରଗୁଡ଼ିକ ଥାଏ। ଡ୍ରାଇଭ ରୋଲରଗୁଡ଼ିକର ବ୍ୟବହାର ସାମଗ୍ରୀଗୁଡ଼ିକୁ ଗତି କରିବା ବେଗକୁ ସମାନ କରିଥାଏ, ପ୍ରତିବର୍ତ୍ତନୀୟ ହୋଇପାରେ ଏବଂ ନିମ୍ନ ସ୍ତରରୁ ଉଚ୍ଚ ସ୍ତରକୁ ସାମଗ୍ରୀ ସ୍ଥାନାନ୍ତର କରିବାର କ୍ଷମତା ରଖିପାରେ। ଏଗୁଡ଼ିକ ଦ୍ୱି-ଦିଗୀୟ ପ୍ରୟୋଗଗୁଡ଼ିକରେ ବ୍ୟବହୃତ ହୁଏ ଯେଉଁଠାରେ କନଭେୟରର ମୋଟର ଏକ ଉତ୍ପାଦର ଦିଗନିର୍ଦ୍ଦେଶକ ଗତିକୁ ପରିବର୍ତ୍ତନ କରିପାରିବ।

ଏକ ରୋଲର କନଭେୟର ଗୁରୁତ୍ୱାକର୍ଷଣ ବଳ ବ୍ୟବହାର କରି ଏକ ଉତ୍ପାଦକୁ ରୋଲର ଉପରେ ଗତି କରିବାକୁ ଦିଏ ଯାହା ଦ୍ଵାରା ଭାର ସ୍ଥାନାନ୍ତରିତ ହୁଏ। ରୋଲର କନଭେୟରଗୁଡ଼ିକ ହେଉଛି ସରଳ ଏବଂ ସୁଲଭ ପ୍ରକାରର ସାମଗ୍ରୀ ପରିଚାଳନା ପ୍ରଣାଳୀ ମଧ୍ୟରୁ ଗୋଟିଏ। ସେମାନେ ଉପର ପୃଷ୍ଠରେ ଉତ୍ପାଦକୁ ଗଡ଼ିବାକୁ ଦେଇ କାର୍ଯ୍ୟ କରନ୍ତି। ସାମାନ୍ୟ ହ୍ରାସ ଉପରେ ଲଗାଗଲେ ଅଂଶଗୁଡ଼ିକ ରୋଲର ଉପରେ ଗତି କରିବା ଆରମ୍ଭ କରନ୍ତି। ଏଗୁଡ଼ିକ ଗୋଦାମ, ଉତ୍ପାଦନ ସୁବିଧା କିମ୍ବା ବଣ୍ଟନ କେନ୍ଦ୍ର ପାଇଁ ଉତ୍ତମ।

ଏହି କନଭେୟର ସିଷ୍ଟମ ପାଇଁ ଅଧିକାଂଶ ରୋଲର 1.5 ଇଞ୍ଚ ରୁ 1.9 ଇଞ୍ଚ ବ୍ୟାସ ବିଶିଷ୍ଟ। ଅତି-କର୍ତ୍ତବ୍ୟ ପ୍ରୟୋଗ ପାଇଁ, 2.5-ଇଞ୍ଚ ଏବଂ 3.5-ଇଞ୍ଚ ବ୍ୟାସ ଉପଲବ୍ଧ। ଆପଣଙ୍କର ସିଷ୍ଟମକୁ ବିନ୍ୟାସ କରିବା ଏବଂ ଅନଲାଇନରେ କିଣିବା ସହଜ। ଯେହେତୁ ସେଗୁଡିକ ହାଲୁକା, ଆପଣ ସେଗୁଡିକୁ ଅସ୍ଥାୟୀ କିମ୍ବା ସ୍ଥାୟୀ ପରିସ୍ଥିତି ପାଇଁ ବ୍ୟବହାର କରିପାରିବେ। ସ୍ଥାୟୀ ମହଲା ସମର୍ଥନ କିମ୍ବା ଅସ୍ଥାୟୀ ଟ୍ରାଇପଡ୍-ଶୈଳୀ ଷ୍ଟାଣ୍ଡ ମଧ୍ୟ ଉପଲବ୍ଧ। ଆପଣ କୋଣ ପାଇଁ ରୋଲର କର୍ଭ ୟୁନିଟ୍ ବ୍ୟବହାର କରିପାରିବେ।

ଗ୍ରାଭିଟି ରୋଲର କନଭେୟର୍ସ

ରୋଲର କନଭେୟରର ସବୁଠାରୁ ମୌଳିକ ରୂପ, ଗୁରୁତ୍ବ କନଭେୟରଗୁଡ଼ିକ ପ୍ଲାଷ୍ଟିକ୍ କିମ୍ବା ଧାତୁ ରୋଲରଗୁଡ଼ିକରେ ଉତ୍ପାଦଗୁଡ଼ିକୁ ରେଖା ତଳକୁ ସ୍ଲାଇଡ୍ କରିବାକୁ ଦେଇ କାମ କରେ। ଗୁରୁତ୍ବ କନଭେୟରଗୁଡ଼ିକୁ ହ୍ରାସ ସମୟରେ ସ୍ଥାପନ କରାଯିବା ସମୟରେ ଗୁରୁତ୍ୱାକର୍ଷଣ ଦ୍ୱାରା ଚାଳିତ କରାଯାଇପାରିବ, କିମ୍ବା ଏକ ସମତଳ ପୃଷ୍ଠରେ ସ୍ଥାପନ କରାଯିବା ସମୟରେ ଉତ୍ପାଦକୁ ମାନୁଆଲୀ ଠେଲି ଦିଆଯାଇପାରିବ। ଏଥିରେ କୌଣସି ମୋଟରାଇଜେସନ୍ କିମ୍ବା ଶକ୍ତି ବ୍ୟବହାର ବିନା କାମ କରିବାର ଲାଭ ଅଛି, ଯାହା ଗୁରୁତ୍ବ କନଭେୟରଗୁଡ଼ିକୁ ସାମଗ୍ରୀ ପରିବହନ ପାଇଁ ଏକ କମ ମୂଲ୍ୟର ବିକଳ୍ପ କରିଥାଏ। GCS ର ଗୁରୁତ୍ବ କନଭେୟର ସିଷ୍ଟମଗୁଡ଼ିକ ସର୍ବାଧିକ ନମନୀୟତା ଏବଂ କାର୍ଯ୍ୟଦକ୍ଷତା ପ୍ରଦାନ କରିବା ପାଇଁ ଅନେକ ପ୍ରସ୍ଥ, କଷ୍ଟମାଇଜେବଲ୍ ଲମ୍ବ ଏବଂ ସିଧା ଏବଂ ବକ୍ର ମଡ୍ୟୁଲ୍ ସହିତ ଉପଲବ୍ଧ।

ଚେନ୍ ଚାଳିତ ରୋଲର କନଭେୟର୍ସ

ଯେଉଁଠାରେ ଗୁରୁତ୍ୱାକର୍ଷଣ କନଭେୟରଗୁଡ଼ିକ ଉତ୍ପାଦଗୁଡ଼ିକୁ ମାନୁଆଲୀ ଠେଲି କିମ୍ବା ଗୁରୁତ୍ୱାକର୍ଷଣ ବଳ ବ୍ୟବହାର କରି କାର୍ଯ୍ୟ କରନ୍ତି, ଚେନ୍ ଚାଳିତ ରୋଲର କନଭେୟରଗୁଡ଼ିକ ଏକ ମୋଟରାଇଜଡ୍ ଟାଞ୍ଜେସିଆଲ୍ ଚେନ୍ ଦ୍ୱାରା ପରିଚାଳିତ ହୁଏ। ଚାଳିତ ଚେନ୍ଗୁଡ଼ିକୁ ଆଭ୍ୟନ୍ତରୀଣ ବିୟରିଂ ଏବଂ ସ୍ଥିର ଆକ୍ସେଲ୍ ମାଧ୍ୟମରେ ପାର୍ଶ୍ୱ ଫ୍ରେମ୍ ଏବଂ ପାୱାର ରୋଲରଗୁଡ଼ିକରେ ସଂଗୃହିତ କରାଯାଏ, ଯାହା ସଂଗ୍ରହ ପାଇଁ ସିଧାସଳଖ ଡ୍ରାଇଭ୍ ଏବଂ ସ୍ଲିପ୍ ଡ୍ରାଇଭ୍ ଉଭୟକୁ ସମାହିତ କରେ। GCS ର ଚେନ୍ ଚାଳିତ ରୋଲର କନଭେୟରଗୁଡ଼ିକ ବଡ଼ ପ୍ୟାଲେଟ୍ ପାଇଁ ଆଦର୍ଶ, ଏବଂ ଅତିରିକ୍ତ ବହୁମୁଖୀତା ପାଇଁ ରୋଲରଗୁଡ଼ିକ ମଧ୍ୟରେ ମାଉଣ୍ଟେଡ୍ ଷ୍ଟପ୍ ଏବଂ ସ୍ଥାନାନ୍ତରକୁ ଅନୁମତି ଦିଏ।

ଚାଳିତ ରୋଲର କନଭେୟର୍ସ

ଚାଳିତ ରୋଲର କନଭେୟର ସହିତ, ଏକ କନଭେୟରର କିଛି କିମ୍ବା ସମସ୍ତ ରୋଲର ଉତ୍ପାଦକୁ ଲାଇନ ତଳକୁ ଠେଲିବା ପାଇଁ ଚାଳିତ ହୋଇଥାଏ। ଏକ ସାଧାରଣ ସିଷ୍ଟମରେ, ନଅଟି ରୋଲର ମଧ୍ୟରୁ ଗୋଟିଏ ଏକ ଆଭ୍ୟନ୍ତରୀଣ ମୋଟର ଦ୍ୱାରା ଚାଳିତ ହୋଇଥାଏ ଏବଂ O-ରିଙ୍ଗ୍ ସିରିଜ୍ ସହିତ ଅଣ-ପାୱାର ରୋଲର ସହିତ ଲିଙ୍କ୍ ହୋଇଥାଏ। ଛୋଟ, ହାଲୁକା ଲୋଡ୍ ପାଇଁ ଆଦର୍ଶ, GCS ର ଚାଳିତ ରୋଲର କନଭେୟରଗୁଡ଼ିକରେ ଡ୍ରାଇଭ୍ କାର୍ଡ ସହିତ 24-ଭୋଲ୍ଟ ଚାଳିତ ରୋଲର ରହିଛି। ଜୋନ୍ ବିନ୍ୟାସ ଉପଲବ୍ଧ, ଏକାଧିକ ସ୍ୱାଧୀନ କନଭେୟର ସେଗମେଣ୍ଟ ସହିତ ଏକୀକୃତ ଯାହା ଉତ୍ପାଦକୁ ଲାଇନ ସହିତ ବିଭିନ୍ନ ବିନ୍ଦୁରେ ବିଭାଗୀକରଣ, ସଂଗୃହିତ, ବନ୍ଦ କିମ୍ବା ଆରମ୍ଭ କରିବାକୁ ଅନୁମତି ଦିଏ।

ରୋଲର କନଭେୟରଗୁଡ଼ିକର ଲୋକପ୍ରିୟତା ସେମାନଙ୍କର ବହୁମୁଖୀତା ଏବଂ ବିଭିନ୍ନ ପରିସ୍ଥିତିରେ ଆଡଜଷ୍ଟ ହେବାର କ୍ଷମତା ଯୋଗୁଁ। ସ୍ଥାୟୀ ରୋଲର କନଭେୟରଗୁଡ଼ିକ ଦୀର୍ଘସ୍ଥାୟୀ ଏବଂ ଦୃଢ଼ ହୋଇଥିବା ବେଳେ ଅସ୍ଥାୟୀ ରୋଲର କନଭେୟରଗୁଡ଼ିକୁ ଆବଶ୍ୟକ ସ୍ଥାନକୁ ସ୍ଥାନାନ୍ତରିତ କରାଯାଇପାରିବ। ବିଂଶ ଶତାବ୍ଦୀର ପ୍ରାରମ୍ଭରେ ଏହାର ପ୍ରଚଳନ ପରଠାରୁ, ପାରମ୍ପରିକ ଏବଂ ଅପାରମ୍ପରିକ ପ୍ରୟୋଗ ସହିତ ବିଭିନ୍ନ ସଂଖ୍ୟକ ଶିଳ୍ପରେ ରୋଲର କନଭେୟରଗୁଡ଼ିକର ବ୍ୟବହାର ଦେଖିବାକୁ ମିଳିଛି।

ବେଗ- ରୋଲର କନଭେୟରଗୁଡ଼ିକ ଏକ ନିରାପଦ ଏବଂ ଦ୍ରୁତ ପରିବହନ ପ୍ରଣାଳୀ, ଯାହା ଭୁଲ ପରିଚାଳନା ଯୋଗୁଁ ସାମଗ୍ରୀର କ୍ଷତି ହେବାର ଆଶଙ୍କା ହ୍ରାସ କରେ।

ନିର୍ଭରଯୋଗ୍ୟତା- ରୋଲର କନଭେୟରଗୁଡ଼ିକର ନିରନ୍ତର ବ୍ୟବହାରର ଏକ କାରଣ ହେଉଛି ଏକ ଦୀର୍ଘସ୍ଥାୟୀ ଲଜିଷ୍ଟିକ୍ସ ସମାଧାନ ଭାବରେ ସେମାନଙ୍କର ନିର୍ଭରଯୋଗ୍ୟତା।

ମୂଲ୍ୟ ପ୍ରଭାବଶାଳୀତା- ରୋଲର କନଭେୟରଗୁଡ଼ିକ ସେମାନଙ୍କର ଦୃଢ଼ତା ଏବଂ ସ୍ଥାୟୀତ୍ୱ ଯୋଗୁଁ ଦୀର୍ଘସ୍ଥାୟୀ। ସେମାନଙ୍କର ମୂଲ୍ୟରେ ପ୍ରାରମ୍ଭିକ ବିନିଯୋଗ ସେମାନଙ୍କର ବହୁ ବର୍ଷର ବ୍ୟବହାରରେ ପରିଶୋଧିତ ହୋଇଥାଏ।

ଦକ୍ଷତା- ରୋଲର କନଭେୟରଗୁଡ଼ିକ ଯେଉଁ ଗତିରେ ସାମଗ୍ରୀ ସ୍ଥାନାନ୍ତର କରିପାରିବେ ତାହା ସାମଗ୍ରୀ ଗତିକୁ ବୃଦ୍ଧି ଏବଂ ଉନ୍ନତ କରିଥାଏ।

ରକ୍ଷଣାବେକ୍ଷଣ- ରୋଲର କନଭେୟରଗୁଡ଼ିକର ସରଳ ଡିଜାଇନ୍ ଏବଂ ଅଳ୍ପ ଗତିଶୀଳ ଅଂଶ ଯୋଗୁଁ ସୀମିତ ରକ୍ଷଣାବେକ୍ଷଣ ଆବଶ୍ୟକ ହୁଏ, ଯାହା ସାମଗ୍ରୀ ପରିଚାଳନା ସମୟକୁ ହ୍ରାସ କରେ।

ସୁରକ୍ଷା- ରୋଲର କନଭେୟରଗୁଡ଼ିକର ନିରନ୍ତର ବ୍ୟବହାର ଦ୍ୱାରା ହାତରେ ଉତ୍ପାଦଗୁଡ଼ିକୁ ଉଠାଇବା ଏବଂ ସ୍ଥାନାନ୍ତର କରିବାର ଆବଶ୍ୟକତା ଦୂର ହେବା ଯୋଗୁଁ ଆଘାତ ଯଥେଷ୍ଟ ହ୍ରାସ ପାଇଛି। ଏହା ସେମାନଙ୍କର ମୁଖ୍ୟ ଲାଭ ମଧ୍ୟରୁ ଗୋଟିଏ କାରଣ ଶ୍ରମିକମାନଙ୍କୁ ଆଉ ଭାରୀ ପ୍ୟାକେଜ୍ କିମ୍ବା ପାତ୍ର ଉଠାଇବାକୁ ପଡ଼ିବ ନାହିଁ, ଏକ ପ୍ରକ୍ରିୟା ଯାହାକୁ ବିଭିନ୍ନ ଉଠାଣ ଯନ୍ତ୍ରପାତି ବ୍ୟବହାର କରି ସମାପ୍ତ କରାଯାଇପାରିବ।

କଷ୍ଟମାଇଜେବଲ୍- ରୋଲର କନଭେୟରଗୁଡ଼ିକର ବହୁମୁଖୀତା, ଗଠନମୂଳକ ନମନୀୟତା ଏବଂ ଅନୁକୂଳତା ସେମାନଙ୍କୁ ଯେକୌଣସି ସ୍ଥାନରେ ରଖିବା ସମ୍ଭବ କରିଥାଏ ଯେଉଁଠାରେ ଉତ୍ପାଦ ଗତି ଆବଶ୍ୟକ। ପ୍ରତ୍ୟେକ ରୋଲର କନଭେୟରକୁ ବ୍ୟବହାର ହେବାକୁ ଥିବା ପରିସ୍ଥିତିରେ ଫିଟ୍ କରିବା ପାଇଁ ଇଞ୍ଜିନିୟରିଂ କରିବାକୁ ପଡିଥାଏ।

ଗ୍ରାଭିଟି ରୋଲର କନଭେୟର ସମେତ ସମସ୍ତ ପ୍ରକାରର କନଭେୟରଗୁଡ଼ିକର ଅଧିକାଂଶ ଉତ୍ପାଦନ କିମ୍ବା ପ୍ୟାକେଜିଂ ପ୍ରକ୍ରିୟାରେ ଏକ ସ୍ଥାନ ଅଛି। ତଥାପି, କିଛି ପରିସ୍ଥିତି ଅଛି ଯେଉଁଠାରେ ଗ୍ରାଭିଟି କନଭେୟରର ବ୍ୟବହାର ବିଶେଷ ଭାବରେ ଲାଭଦାୟକ ହୋଇପାରେ। ଏହି ପ୍ରକାରର କନଭେୟର ପାଇଁ ନିମ୍ନଲିଖିତ ପ୍ରୟୋଗଗୁଡ଼ିକ ପ୍ରାୟତଃ ଉପଯୁକ୍ତ:

ସଂଗ୍ରହ

ଯେତେବେଳେ ଆପଣଙ୍କୁ ଉତ୍ପାଦନର ପରବର୍ତ୍ତୀ ପର୍ଯ୍ୟାୟକୁ ସ୍ଥାନାନ୍ତରିତ ହେବା ପୂର୍ବରୁ କନଭେୟରରେ ଉତ୍ପାଦ ସଂଗ୍ରହ କରିବାକୁ ପଡିବ, ସେତେବେଳେ ଏକ ଗୁରୁତ୍ବ ରୋଲର କନଭେୟର ଏକ ଆଦର୍ଶ ସମାଧାନ ହୋଇପାରେ। ଗୁଣବତ୍ତା ନିୟନ୍ତ୍ରଣ ଏବଂ ଯାଞ୍ଚ ପ୍ରକ୍ରିୟା ପାଇଁ ସାଧାରଣତଃ ସଂଗ୍ରହ ଆବଶ୍ୟକ ହୋଇଥାଏ, ଏବଂ ଏକ ଗୁରୁତ୍ବ କନଭେୟର ସେହି କାର୍ଯ୍ୟଗୁଡ଼ିକ ସମାପ୍ତ କରିବା ପାଇଁ ଉତ୍ପାଦ ସଂଗ୍ରହର ଏକ ସରଳ, ଦକ୍ଷ ଉପାୟ ପ୍ରଦାନ କରିପାରିବ।

ସର୍ଟେସନ୍

ଏକ ସଜାଣି ପ୍ରକ୍ରିୟାରେ, ଉତ୍ପାଦକୁ ନିର୍ଦ୍ଦିଷ୍ଟ ମାନଦଣ୍ଡ ଉପରେ ଆଧାର କରି ଗୋଷ୍ଠୀରେ ପୃଥକ କରାଯାଇଥାଏ। ଉଦାହରଣ ସ୍ୱରୂପ, ଉତ୍ପାଦଗୁଡ଼ିକୁ ଆକାର, ଆକୃତି କିମ୍ବା ରଙ୍ଗ ଅନୁସାରେ ସଜାଣିବାକୁ ପଡ଼ିପାରେ। ସଜାଣି ଆବଶ୍ୟକତା ଉପରେ ନିର୍ଭର କରି ଉପଯୁକ୍ତ କ୍ଷେତ୍ରରେ ଉତ୍ପାଦକୁ ସ୍ଥାନାନ୍ତର କରିବା ପାଇଁ ଏକ ଗୁରୁତ୍ବ ରୋଲର କନଭେୟର ବ୍ୟବହାର କରାଯାଇପାରିବ, ପ୍ରାୟତଃ ଜଣେ ମାନବ ଅପରେଟର କିମ୍ବା ଚାଳିତ କନଭେୟରଙ୍କ ସହାୟତାରେ, ସଜାଣି ଜିନିଷଗୁଡ଼ିକର ପରିବହନକୁ କମ୍ ଶ୍ରମ-ନିବେଶକ ଏବଂ ଅଧିକ ଦକ୍ଷ କରିଥାଏ।

ବାଛିବା ଏବଂ ପ୍ୟାକିଂ କରିବା

ପିକିଂ ଏବଂ ପ୍ୟାକିଂ ପ୍ରକ୍ରିୟା ପାଇଁ ପ୍ରାୟତଃ ଛୋଟ ବର୍ଦ୍ଧିତ ପରିମାଣରେ ଉତ୍ପାଦର ଗତି ଆବଶ୍ୟକ ହୁଏ, ଯାହା ଏକ ଗୁରୁତ୍ବ ରୋଲର କନଭେୟର ସହିତ ସହଜରେ ସମ୍ପାଦିତ ହୋଇପାରେ। ଏହା ସହିତ, ଯେହେତୁ ଏହି କନଭେୟରଗୁଡ଼ିକ ସାଧାରଣତଃ କମ୍-ଗତି ପ୍ରୟୋଗରେ ବ୍ୟବହୃତ ହୁଏ, ଅପରେଟରମାନଙ୍କ ପାଇଁ ଉତ୍ପାଦ ପ୍ରବାହ ସହିତ ତାଳ ଦେବା ସହଜ ହୋଇପାରେ।

ପାଲେଟାଇଜିଂ

ପାଲେଟାଇଜିଂ କାର୍ଯ୍ୟରେ ପ୍ରାୟତଃ ଭାରୀ କିମ୍ବା ଅଜବ ଆକୃତିର ଜିନିଷଗୁଡ଼ିକର ଗତି ଅନ୍ତର୍ଭୁକ୍ତ, ଯାହାକୁ ରୋଲର ଟେବୁଲ କନଭେୟର ବ୍ୟବହାର କରି ସୁରକ୍ଷିତ ଏବଂ ଦକ୍ଷତାର ସହିତ ପଠାଯାଇପାରିବ। ଏହି କନଭେୟରଗୁଡ଼ିକରେ ଷ୍ଟପ୍, ଡାଇଭର୍ଟ କିମ୍ବା ଅନ୍ୟାନ୍ୟ ନିୟନ୍ତ୍ରଣ ସହିତ ସଜ୍ଜିତ କରାଯାଇପାରିବ ଯାହା ଦ୍ଵାରା ଉତ୍ପାଦଟି ପ୍ୟାଲେଟରେ ସଠିକ୍ ଭାବରେ ଅବସ୍ଥିତ ହେବ।

ଭାରୀ-କର୍ତ୍ତବ୍ୟ ପରିବହନ

କିଛି କ୍ଷେତ୍ରରେ, ଏକ ଗୁରୁତ୍ବ ରୋଲର କନଭେୟର ଭାରୀ ଜିନିଷ କିମ୍ବା ଅନ୍ୟ ପ୍ରକାରର କନଭେୟର ସହିତ ସ୍ଥାନାନ୍ତର କରିବା କଷ୍ଟକର ଜିନିଷ ପରିବହନ ପାଇଁ ସର୍ବୋତ୍ତମ ବିକଳ୍ପ ହୋଇପାରେ। 2200 ଗୁରୁତ୍ବ କନଭେୟର 80 ପାଉଣ୍ଡ/ଫୁଟ ପର୍ଯ୍ୟନ୍ତ ଭାର ସହ୍ୟ କରିପାରିବ, ଯାହା ଏହାକୁ ଅନେକ ପରିବହନ ଆବଶ୍ୟକତା ପାଇଁ ଏକ ବହୁମୁଖୀ ଏବଂ ସ୍ଥାୟୀ ସମାଧାନ କରିଥାଏ।

ସାମଗ୍ରୀ ପରିଚାଳନା

ଅନେକ ସାମଗ୍ରୀ ପରିଚାଳନା ପ୍ରୟୋଗରେ, ଉତ୍ପାଦଗୁଡ଼ିକୁ କମ ଦୂରତାରେ ସ୍ଥାନାନ୍ତରିତ କରିବାକୁ ପଡ଼ିଥାଏ, ଏବଂ ଏକ ଗୁରୁତ୍ବ ରୋଲର କନଭେୟର ଏକ ଆଦର୍ଶ ସମାଧାନ ପ୍ରଦାନ କରିପାରିବ। ଏହି କନଭେୟରଗୁଡ଼ିକୁ ଅନ୍ୟ ପ୍ରକାରର କନଭେୟର, ଯେପରିକି ବେଲ୍ଟ କିମ୍ବା ଚେନ୍ କନଭେୟର ସହିତ ମଧ୍ୟ ବ୍ୟବହାର କରାଯାଇପାରିବ, ଯାହା ଦ୍ୱାରା ଆପଣଙ୍କ ସୁବିଧାରେ ଉତ୍ପାଦ ସ୍ଥାନାନ୍ତର ପାଇଁ ଏକ ସମ୍ପୂର୍ଣ୍ଣ ସିଷ୍ଟମ ସୃଷ୍ଟି ହୋଇପାରିବ।

ଅତିରିକ୍ତ କାର୍ଯ୍ୟକ୍ଷମତା

ଉତ୍ପାଦ ସ୍ଥାନାନ୍ତର କରିବାର ଏକ ସରଳ ଏବଂ ଦକ୍ଷ ଉପାୟ ହେବା ସହିତ, ଗୁରୁତ୍ବ ରୋଲର କନଭେୟରଗୁଡ଼ିକ ଆପଣଙ୍କ ପ୍ରକ୍ରିୟାରେ ଅତିରିକ୍ତ କାର୍ଯ୍ୟକାରିତା ଅନ୍ତର୍ଭୁକ୍ତ କରିବାର ସୁଯୋଗ ମଧ୍ୟ ପ୍ରଦାନ କରନ୍ତି। ଉଦାହରଣ ସ୍ୱରୂପ, ଆପଣ ଉତ୍ପାଦର ପ୍ରବାହକୁ ନିୟନ୍ତ୍ରଣ କରିବାରେ ସାହାଯ୍ୟ କରିବା ପାଇଁ ନ୍ୟୁମେଟିକ୍ ଷ୍ଟପ୍, ଡାଇଭର୍ଟ୍ କିମ୍ବା ମର୍ଜ ଯୋଡ଼ିପାରିବେ। କନଭେୟର ସହିତ ଗତି କରୁଥିବା ସମୟରେ ଉତ୍ପାଦ ବିଷୟରେ ତଥ୍ୟ କ୍ୟାପଚର୍ କରିବା ପାଇଁ ଆପଣ ରୋଲରଗୁଡ଼ିକ ତଳେ ସ୍କାନର ମଧ୍ୟ ସ୍ଥାପନ କରିପାରିବେ।

କନଭେଇଂ ସିଷ୍ଟମ ହେଉଛି ଏପରି ମେସିନ ଯାହା ପରସ୍ପର ସହିତ ଆଦାନପ୍ରଦାନ କରୁଥିବା ଖଣ୍ଡ ସହିତ ଉପଯୁକ୍ତ ଭାବରେ କାର୍ଯ୍ୟ କରିଥାଏ। ବିଭିନ୍ନ ପ୍ରକାରର ରୋଲର କନଭେୟର ହେଉଛି ଉପକରଣର ଖଣ୍ଡ ଯାହା ସଠିକ୍ କାର୍ଯ୍ୟଦକ୍ଷତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ଏକ ରକ୍ଷଣାବେକ୍ଷଣ ସମୟସୂଚୀ ଆବଶ୍ୟକ କରେ। ଏକ ସିଷ୍ଟମକୁ ପ୍ରଭାବଶାଳୀ ଭାବରେ ରକ୍ଷଣାବେକ୍ଷଣ କରିବା ଏବଂ ସମସ୍ୟାକୁ ଏଡାଇବା ପାଇଁ, କନଭେୟରର ସାମଗ୍ରିକ କାର୍ଯ୍ୟଦକ୍ଷତାରେ ଅବଦାନ ଦେଉଥିବା ଉପାଦାନଗୁଡ଼ିକର ନିୟମିତ ପରୀକ୍ଷା ସୂଚୀବଦ୍ଧ କରିବା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ।

କନଭେୟର ରକ୍ଷଣାବେକ୍ଷଣ ପଦକ୍ଷେପଗୁଡ଼ିକ

ଡ୍ରାଇଭ ଚେନ୍ ଏବଂ ସିଲ୍ ହୋଇଥିବା ରୋଲର ବିୟରିଂଗୁଡ଼ିକୁ ତେଲ ଲଗାଇବା ଆବଶ୍ୟକ। ଅପରେଟରମାନଙ୍କୁ ବିୟରିଂ, ରୋଲର୍, ଶାଫ୍ଟ, ବେଲ୍ଟ ଏବଂ ଡିସି ମୋଟର ସମ୍ପର୍କରେ ଉପଯୁକ୍ତ ଯାଞ୍ଚ ପ୍ରକ୍ରିୟା ବିଷୟରେ ତାଲିମ ଦିଆଯିବା ଉଚିତ।

ସିଷ୍ଟମ ଅବରୋଧକୁ ଏଡାଇବା ପାଇଁ ଡ୍ରାଇଭର ରୋଲରଗୁଡ଼ିକୁ ସଫା କରିବା ଆବଶ୍ୟକ। ସାମଗ୍ରୀ ଗତି ସମୟରେ ସଂଗୃହିତ ଅବଶିଷ୍ଟାଂଶ କିମ୍ବା ଧୂଳି ରୋଲରଗୁଡ଼ିକର ପୃଷ୍ଠରୁ ପୋଛିବା ଆବଶ୍ୟକ। ରୋଲରଗୁଡ଼ିକରେ ବ୍ୟବହୃତ କ୍ଲିନରଗୁଡ଼ିକୁ ନିର୍ଦ୍ଦିଷ୍ଟ ରୋଲର ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଥିବା ଉତ୍ପାଦ ହେବା ଆବଶ୍ୟକ। ଉଦାହରଣ ସ୍ୱରୂପ, ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ରୋଲରଗୁଡ଼ିକୁ ପାଣିରେ ସ୍ପ୍ରେ କରାଯିବା ଉଚିତ ଏବଂ ତା'ପରେ ଡିଟରଜେଣ୍ଟ ସହିତ ଧୋଇବା ଆବଶ୍ୟକ। ପ୍ରତିରୋଧକ ରକ୍ଷଣାବେକ୍ଷଣ ଛୋଟ ସମସ୍ୟାଗୁଡ଼ିକୁ ବଡ଼ ହେବା ପୂର୍ବରୁ ସମାଧାନ କରିପାରିବ ଏବଂ ଉପଯୁକ୍ତ ଉପକରଣ କାର୍ଯ୍ୟଦକ୍ଷତା ସୁନିଶ୍ଚିତ କରିପାରିବ।

ପ୍ରତିଷେଧକ କନଭେୟର ରକ୍ଷଣାବେକ୍ଷଣ

ପ୍ରତିରୋଧକ ରକ୍ଷଣାବେକ୍ଷଣରେ ନମନୀୟ ଏବଂ ସୁଗମ ଗତି, ଡ୍ରାଇଭ ଚେନ୍ କିମ୍ବା ବେଲ୍ଟ ପିନ୍ଧିବା ଏବଂ ଲେଭଲ୍ ରୋଲରଗୁଡ଼ିକ କିପରି ଅଛି ତାହା ପାଇଁ କନଭେୟର ରୋଲରଗୁଡ଼ିକର ପରୀକ୍ଷା କରିବା ଅନ୍ତର୍ଭୁକ୍ତ। ରୋଲରଗୁଡ଼ିକ ଗୋଟିଏ ଦିଗରେ ଏବଂ ସମାନ ଦିଗରେ ଗତି କରିବା ଉଚିତ। ରୋଲରଗୁଡ଼ିକର ଦୋଳାୟମାନ କିମ୍ବା ଅଣ-ଚଳନ ଏକ ସମସ୍ୟାର ସୂଚକ, ଯାହାକୁ ତୁରନ୍ତ ସମାଧାନ କରାଯିବା ଉଚିତ। ଯେହେତୁ ପିନ୍ଧିବା ଯୋଗୁଁ ବିୟରିଂଗୁଡ଼ିକ ବିଫଳ ହୁଏ, ସେଗୁଡ଼ିକୁ ନିୟମିତ ଭାବରେ ଯାଞ୍ଚ କରାଯିବା ଉଚିତ।

ଯେକୌଣସି ଉପକରଣ ପରି, ଯେଉଁ ରୋଲର କନଭେୟରଗୁଡ଼ିକ ନିରନ୍ତର ଭାବରେ କାର୍ଯ୍ୟ କରନ୍ତି, ସେମାନେ ଯେଉଁ ପରିବେଶରେ ବ୍ୟବହାର କରାଯାଏ ସେହି ପରିସ୍ଥିତି ଯୋଗୁଁ ଘଷିବା ଏବଂ ଅବନତି ସହ୍ୟ କରନ୍ତି। ଉଚ୍ଚ ତାପମାତ୍ରା ଏବଂ ଆର୍ଦ୍ର ଅବସ୍ଥା ରୋଲର କନଭେୟରଗୁଡ଼ିକ ଉପରେ ନକାରାତ୍ମକ ପ୍ରଭାବ ପକାଇଥାଏ, ଯାହା ଦ୍ଵାରା ସେମାନଙ୍କୁ ପରୀକ୍ଷା କରାଯିବାର ସଂଖ୍ୟା ବୃଦ୍ଧି କରିବାକୁ ପଡିଥାଏ। ରୋଲର କନଭେୟରର ନିରନ୍ତର ସଫଳ କାର୍ଯ୍ୟଦକ୍ଷତାର ଏକ ଚାବିକାଠି ହେଉଛି ଡାଉନଟାଇମର ବ୍ୟବଧାନ ଯାହା ସିଷ୍ଟମକୁ ଥଣ୍ଡା ହେବାକୁ ଅନୁମତି ଦିଏ।

ଦକ୍ଷତା ଏବଂ ଗତିକୁ ଉନ୍ନତ କରିବା ପାଇଁ ଏକ ପରିବହନ ପ୍ରଣାଳୀକୁ ବିଭିନ୍ନ ଉପାୟରେ ଏକ କାର୍ଯ୍ୟରେ ସଂଯୋଜିତ କରାଯାଇପାରିବ। ପ୍ରୟୋଗର ଆବଶ୍ୟକତା ଅନୁଯାୟୀ ଏହାକୁ କଷ୍ଟମାଇଜ୍ କରିବା ପାଇଁ ଏକ ରୋଲର ପରିବହନ ପ୍ରଣାଳୀ ସ୍ଥାପନ କରିବା ପୂର୍ବରୁ ଅନେକ କାରଣ ବିଚାର କରିବାକୁ ପଡିବ।

ଉପଲବ୍ଧ ସ୍ଥାନ

ପରିବହନ ସିଷ୍ଟମ ନିର୍ମାତାମାନେ ଏକ ସିଷ୍ଟମ ଡିଜାଇନ୍ କରିବା ସମୟରେ ଉପଲବ୍ଧ ସ୍ଥାନକୁ ବିଚାର କରନ୍ତି। ଏହି ପଦକ୍ଷେପ ପାଇଁ ପାରସ୍ପରିକ କ୍ରିୟା ସ୍ଥାନ, କ୍ଲିୟରାନ୍ସ, ପ୍ରତିବନ୍ଧକ କିମ୍ବା ସାମଗ୍ରୀ ଗତିକୁ ବାଧା ଦେଇପାରୁଥିବା ଅନ୍ୟ କୌଣସି କ୍ଷେତ୍ର ଚିହ୍ନଟ କରିବା ଆବଶ୍ୟକ। ଯଦିଓ ସ୍ୱୟଂଚାଳିତ ସିଷ୍ଟମଗୁଡ଼ିକ ସବୁଠାରୁ ଲୋକପ୍ରିୟ, ସିଷ୍ଟମଟି ମୋଟର ଚାଳିତ କି ମାନୁଆଲ୍ ତାହା କିପରି ବ୍ୟବହାର କରାଯାଏ ତାହା ଦ୍ୱାରା ନିର୍ଣ୍ଣୟ କରାଯାଏ।

ରୋଲର ଫ୍ରେମ୍ ସାମଗ୍ରୀ

ସିଷ୍ଟମରେ ଲୋଡିଂ ପରିମାଣ ଏବଂ ମୂଲ୍ୟାଙ୍କିତ ଫ୍ରେମର କ୍ଷମତାର ମୂଲ୍ୟ ଉପରେ ନିର୍ଭର କରି ଫ୍ରେମଟି ପ୍ରାୟତଃ ଆଲୁମିନିୟମ କିମ୍ବା ଷ୍ଟିଲରେ ତିଆରି ହୋଇଥାଏ। ରୋଲରଗୁଡ଼ିକ ଗଠନରେ ଯଥେଷ୍ଟ ପରିବର୍ତ୍ତନଶୀଳ କାରଣ ସେମାନେ ଉତ୍ପାଦଗୁଡ଼ିକ ସହିତ ସିଧାସଳଖ ସଂସ୍ପର୍ଶରେ ଆସିଥାନ୍ତି ଏବଂ ସେମାନଙ୍କର ଗତିକୁ ପ୍ରଭାବିତ କରିପାରନ୍ତି। ଘର୍ଷଣ ବୃଦ୍ଧି କରିବା ପାଇଁ କିଛି ରୋଲର ପ୍ଲାଷ୍ଟିକ କିମ୍ବା ରବରରେ ଆଚ୍ଛାଦିତ ହୋଇଥାଏ, ଯେତେବେଳେ ଅନ୍ୟଗୁଡ଼ିକ କେବଳ ଆଲୁମିନିୟମ କିମ୍ବା ଷ୍ଟିଲ ଡ୍ରମ୍ ହୋଇଥାଏ। ଏକ ସଠିକ୍ ଭାବରେ ଚୟନ କରାଯାଇଥିବା ରୋଲର ଉତ୍ପାଦଗୁଡ଼ିକୁ ଏହାର ଅଖଣ୍ଡତାକୁ କ୍ଷତି ପହଞ୍ଚାଇ ନ ଦେଇ ରେଖାରେ ରଖେ।

ରୋଲର ସାଇଜର୍ ଏବଂ ଦିଗନିର୍ଦ୍ଦେଶନ

କନଭେୟରରେ ଥିବା ସାମଗ୍ରୀର ଆକାର, ଏବଂ କନଭେୟରର ଆଦର୍ଶ ଲେଆଉଟ୍ ନିର୍ଣ୍ଣୟ କରାଯିବା ଆବଶ୍ୟକ ଯାହା ଦ୍ଵାରା ଏହା ଉତ୍ପାଦଗୁଡ଼ିକର ଗତିବିଧିରେ ବାଧା ସୃଷ୍ଟି କରିବ ନାହିଁ। ବ୍ୟକ୍ତିଗତ ରୋଲର ଆକାର ଲୋଡ୍ ଏବଂ ଲୋଡିଂ ଅବସ୍ଥା ଦ୍ୱାରା ନିର୍ଣ୍ଣୟ କରାଯାଏ। ଉଦାହରଣ ସ୍ୱରୂପ, ଭାରୀ, ଉଚ୍ଚ ପ୍ରଭାବ ଲୋଡ୍ ପାଇଁ ବଡ଼ ରୋଲର ଆବଶ୍ୟକ, ଯେତେବେଳେ ଧୀର, କମ୍ ପ୍ରଭାବ ଲୋଡ୍ ପାଇଁ ଛୋଟ ରୋଲର ବ୍ୟବହାର କରାଯାଏ।

ରୋଲରଗୁଡ଼ିକର ବ୍ୟବଧାନ କନଭେୟର ପୃଷ୍ଠକୁ ସ୍ପର୍ଶ କରୁଥିବା ଭାରର ଲମ୍ବ ଆକଳନ କରି ଏବଂ ବ୍ୟବଧାନ ଗଣନା କରି ନିର୍ଣ୍ଣୟ କରାଯାଏ ଯେପରି ତିନୋଟି ରୋଲର ସର୍ବଦା ଏହି ପୃଷ୍ଠ ସହିତ ସଂସ୍ପର୍ଶରେ ରହିଥାଏ। କନଭେୟର ଫ୍ରେମର ପ୍ରସ୍ଥ ଅପେକ୍ଷା ଅଧିକ ପ୍ରଶସ୍ତ ଲୋଡ୍ ପାଇଁ ଉଚ୍ଚ ସେଟ୍ ରୋଲର ବ୍ୟବହାର କରାଯାଏ। ରୋଲର କନଭେୟର ଫ୍ରେମ ଭିତରେ ଉତ୍ପାଦଗୁଡ଼ିକୁ ରଖିବା ପାଇଁ ନିମ୍ନ ସେଟ୍ ରୋଲର ବ୍ୟବହାର କରାଯାଏ।

ଲୋଡ୍ କ୍ଷମତା

ସିଷ୍ଟମଟି ସ୍ଥିର ହୋଇଗଲା ଏବଂ ଏକ ପ୍ୟାଟର୍ନ ଦିଆଗଲା ପରେ, ଏହା କେତେ ପରିମାଣର ସାମଗ୍ରୀ ବହନ କରିପାରିବ ତାହା ସ୍ଥିର କରିବାକୁ ପଡିବ। ସିଷ୍ଟମକୁ ଓଭରଲୋଡ୍ କରିବା ଦ୍ଵାରା ତ୍ରୁଟି କିମ୍ବା କାମ ବନ୍ଦ ହୋଇପାରେ। ସାମଗ୍ରିକ ଲମ୍ବ, ବେଡ୍ ପ୍ରସ୍ଥ ଏବଂ ଡ୍ରାଇଭ୍ ସିଷ୍ଟମ ଲୋଡ୍ କ୍ଷମତା ଉପରେ ପ୍ରଭାବ ପକାଇଥାଏ। ଗ୍ରାଭିଟି ରୋଲର କନଭେୟରଗୁଡ଼ିକ ଫ୍ଲାଟ-ତଳ, ହାଲୁକାରୁ ମଧ୍ୟମ ଓଜନର ସାମଗ୍ରୀ ଯେପରିକି ଟୋଟ୍, ବାକ୍ସ ଏବଂ ବ୍ୟାଗ ପାଇଁ ଆଦର୍ଶ କିନ୍ତୁ ଇଲେକ୍ଟ୍ରୋନିକ୍ସ ଏବଂ ଉତ୍ପାଦନ ଅଂଶ ଭଳି ଅତ୍ୟନ୍ତ ସୂକ୍ଷ୍ମ ଏବଂ କଷ୍ଟକର ଜ୍ୟାମିତି ସହିତ ବ୍ୟବହାର କରାଯାଇପାରିବ ନାହିଁ।

ସିଷ୍ଟମର ବେଗ

ଏକ ପରିବହନ ପ୍ରଣାଳୀର ଗତି ଫୁଟ ପ୍ରତି ମିନିଟ୍ (fpm) ରେ ମପାଯାଏ। ଅଧିକାଂଶ ପରିବହନ ପ୍ରଣାଳୀର ହାରାହାରି ଗତି 65 ଫୁଟ ପ୍ରତି ମିନିଟ୍, ଯାହା 50 ପାଉଣ୍ଡ ଭାର ବହନ କରିବା ସମୟରେ ଜଣେ ବ୍ୟକ୍ତି କେତେ ଦ୍ରୁତ ଗତିରେ ଚାଲେ ତାହା ବୁଝାଏ। ଯଦିଓ ଏହା ହାରାହାରି, ଏକ ରୋଲର ପରିବହନ ପ୍ରଣାଳୀର ଗତିକୁ ପ୍ରୟୋଗ ଅନୁସାରେ ଆଡଜଷ୍ଟ କରାଯାଇପାରିବ।

ରୋଲର ପରିବହନ ସିଷ୍ଟମ ବିନ୍ୟାସ

ରୋଲର ପରିବହନ ପ୍ରଣାଳୀ ବିଭିନ୍ନ ଆକୃତି, ଶୈଳୀ, ଆକାର ଏବଂ ବିନ୍ୟାସରେ ଉପଲବ୍ଧ। ସେଗୁଡ଼ିକ ସିଧା, କୋଣିଆ, ଭୂସମାନ୍ତର, କିମ୍ବା ପକେଟ୍ କିମ୍ବା ସ୍ଲାଟ୍ ସହିତ ବଙ୍କା ହୋଇପାରେ ଏବଂ z-ଫ୍ରେମ୍ ମଧ୍ୟ ହୋଇପାରେ। ଯଦି ଶହ ଶହ ଫୁଟ ଅତିକ୍ରମ କରିବାକୁ ପଡ଼େ, ତେବେ ଏକ ଅଧିକ ଦକ୍ଷ ଡିଜାଇନ୍, ଯେପରିକି ଏକ ଲାଇନ ଶାଫ୍ଟ ରୋଲର ପରିବହନକାରୀ, ଶକ୍ତି ସଂରକ୍ଷଣର ଏକ ଉପାୟ ଭାବରେ ବିବେଚନା କରାଯିବା ଉଚିତ। ରୋଲର ପରିବହନକାରୀଗୁଡ଼ିକୁ ଯେକୌଣସି ସୁବିଧା କିମ୍ବା ଗଠନରେ ସ୍ଥାପନ କରାଯାଇପାରିବ, ଯଦି ଏହାର ବ୍ୟବହାର ସହିତ ଜଡିତ ପ୍ରତ୍ୟେକ କାରଣକୁ ସତର୍କତାର ସହିତ ବିଚାର କରାଯାଏ।

ଡ୍ରାଇଭ୍ ସିଷ୍ଟମ୍

ଡ୍ରାଇଭ୍ ସିଷ୍ଟମ୍ ଏକ ସ୍ୱୟଂଚାଳିତ ପରିବହନ ସିଷ୍ଟମ୍ରେ ସାମଗ୍ରୀଗୁଡ଼ିକୁ ସ୍ଥାନାନ୍ତର କରିଥାଏ ଏବଂ ସାମଗ୍ରୀଗୁଡ଼ିକୁ ଗତିଶୀଳ ରଖିବା ପାଇଁ କାଉଣ୍ଟର ବିୟରିଂ ଥାଏ। ଡ୍ରାଇଭ୍ ସିଷ୍ଟମ୍ର ସୁବିଧା ହେଉଛି ଉଭୟ ଦିଗରେ ସାମଗ୍ରୀ ସ୍ଥାନାନ୍ତର କରିବାର ଏବଂ ସିଷ୍ଟମର ମଧ୍ୟଭାଗରେ, ଏହାର ଆରମ୍ଭରେ କିମ୍ବା ଶେଷ ସ୍ଥାନରେ ଅବସ୍ଥିତ ହେବାର କ୍ଷମତା।

ଏକ ଡ୍ରାଇଭ୍ ସିଷ୍ଟମର ଡିଜାଇନ୍ ଉପରେ ନିର୍ଭର କରି, ଏହାର ଏକକ କିମ୍ବା ପରିବର୍ତ୍ତନଶୀଳ ଗତି ହୋଇପାରେ ଯାହା ଗିଅର୍, ରୋଲର୍ କିମ୍ବା ଏକ ଶାଫ୍ଟ ସହିତ ସଂଲଗ୍ନ ଏକ 24 V DC ମୋଟର ଦ୍ୱାରା ଚାଳିତ ହୁଏ। ପରିବର୍ତ୍ତନଶୀଳ ଗତି ଡ୍ରାଇଭ୍ ସାମଗ୍ରୀ ପ୍ରବାହ ହାରରେ ପରିବର୍ତ୍ତନକୁ ଅନୁମତି ଦିଏ।

ଆଚରଣ, ନିୟନ୍ତ୍ରଣ ଏବଂ ପରିବେଶ

ଉତ୍ପାଦ ଗତିଶୀଳତା, ନିୟନ୍ତ୍ରଣ ଏବଂ ରୋଲର କନଭେୟରର ସ୍ଥାନନ ହେଉଛି ଅତିରିକ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ କାରଣ ଯାହା ରୋଲର କନଭେୟର ଡିଜାଇନ୍ କରିବା ସମୟରେ ପରୀକ୍ଷା କରାଯାଏ। ରୋଲର କନଭେୟରର କାର୍ଯ୍ୟ ଉତ୍ତାପ, ଧୂଳି, ମାଟି ଏବଂ ଆର୍ଦ୍ରତା ଦ୍ୱାରା ପ୍ରଭାବିତ ହୋଇପାରେ, ଯାହା ପାଇଁ ଶାଫ୍ଟ ଚାଳିତ କିମ୍ବା ଚେନ୍ ଚାଳିତ ମଡେଲ୍ ଭଳି ଅଧିକ ସ୍ଥାୟୀ ଡିଜାଇନ୍ ବ୍ୟବହାର ଆବଶ୍ୟକ ହୋଇପାରେ। ସଠିକତା ସମୟ ସହିତ ଶୂନ୍ୟ ଚାପ ମଡେଲ୍ ଏପରି ପରିସ୍ଥିତି ପାଇଁ ଆଦର୍ଶ ଯେଉଁଠାରେ ସମ୍ଭାବ୍ୟ ପଛ ଚାପ ଅଛି। ଯଦିଓ ଗୁରୁତ୍ୱାକର୍ଷଣ ମଡେଲ୍ଗୁଡ଼ିକର ଏକ ସରଳ ଗଠନ ଅଛି, ସେମାନେ ଅଧିକ ଜଟିଳ ରୋଲର କନଭେୟର ପରି ଅବନତିର ସମାନ ପ୍ରଭାବ ପ୍ରତି ସମ୍ବେଦନଶୀଳ।

ସିଷ୍ଟମ୍ ସୁରକ୍ଷା ପଠାଉଛି

ବୃତ୍ତିଗତ ସୁରକ୍ଷା ଏବଂ ସ୍ୱାସ୍ଥ୍ୟ ପ୍ରଶାସନ (OSHA) କନଭେୟର ସିଷ୍ଟମଗୁଡ଼ିକୁ ନିୟନ୍ତ୍ରଣ କରେ, ଯାହା ସଂଘୀୟ ସୁରକ୍ଷା ମାନଦଣ୍ଡ ପୂରଣ କରିବା ଆବଶ୍ୟକ। ଏହି ନିୟମଗୁଡ଼ିକ ସମସ୍ତ କନଭେୟର ନିର୍ମାତାଙ୍କ ଦ୍ୱାରା ଜଣା ଏବଂ ପାଳନ କରାଯାଏ। କନଭେୟର ସିଷ୍ଟମଗୁଡ଼ିକ ଏକ ପ୍ରତିରୋଧକ ରଣନୀତି ଯାହା କର୍ମଚାରୀମାନଙ୍କୁ ଭାରୀ ଜିନିଷ ଉଠାଇବା ଏବଂ ପରିବହନ କରିବାରୁ ରକ୍ଷା କରେ।

ପ୍ୟାକେଜ୍ ହୋଇଥିବା ଉତ୍ପାଦଗୁଡ଼ିକୁ ପରିବହନ କରିବା ପାଇଁ ଏକ ରୋଲର କନଭେୟର ହ୍ୟାଣ୍ଡଲିଂ ରୋଲର ବ୍ୟବହାର କରେ। ଏହାର ମୁଖ୍ୟ ସୁବିଧା ହେଉଛି ଉଚ୍ଚତା ଏବଂ ଢଳାଇକୁ ସଜାଡ଼ିବା ସମ୍ଭବ। ଏହା ବହୁତ କମ୍ ରକ୍ଷଣାବେକ୍ଷଣ ଆବଶ୍ୟକ। ଏହା ଏକ ଏରଗୋନୋମିକ୍ ଏବଂ ଧୋଇହେବା ବ୍ୟବସ୍ଥା ଯାହା ତିନୋଟି ହ୍ୟାଣ୍ଡଲିଂ ରୋଲର ସହିତ ନିରନ୍ତର ସମ୍ପର୍କରେ ରହିବା ପାଇଁ ଯଥେଷ୍ଟ ବଡ଼ ଉତ୍ପାଦ ପାଇଁ ଉପଯୁକ୍ତ।

ଯଦି ଆପଣ ଏକ ରୋଲର କନଭେୟରରେ ନିବେଶ କରିବାକୁ ଚାହାଁନ୍ତି, ତେବେ ଏହା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ:

ପରିବହନ ହେବାକୁ ଥିବା ବସ୍ତୁଗୁଡ଼ିକ ସମ୍ବନ୍ଧୀୟ ପାରାମିଟରଗୁଡ଼ିକୁ ସଠିକ୍ ଭାବରେ ପରିଭାଷିତ କରନ୍ତୁ: ପ୍ରକାର, ଆକାର ଏବଂ ଓଜନ।

ଆପଣଙ୍କ ପ୍ରୟୋଗ କ୍ଷେତ୍ରକୁ ବିଚାରକୁ ନିଅନ୍ତୁ: ଉଦାହରଣ ସ୍ୱରୂପ, ଖାଦ୍ୟ ଶିଳ୍ପ ପାଇଁ ଏକ ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ରୋଲର କନଭେୟରରେ ନିବେଶ ଆବଶ୍ୟକ ହେବ।

କନଭେୟରକୁ କେଉଁ ରାସ୍ତାକୁ କଭର କରିବାକୁ ପଡିବ ତାହା ପରିଭାଷିତ କରନ୍ତୁ: ସିଧା ଉପାଦାନ, ବକ୍ର, ଇତ୍ୟାଦି। ଏକ ରୋଲର କନଭେୟର ଏକ ବେଲ୍ଟ କନଭେୟର ଅପେକ୍ଷା ଅଧିକ ଜଟିଳ ରାସ୍ତା ପାଇଁ ଅନୁମତି ଦିଏ।

କାର୍ଯ୍ୟକ୍ଷମତାର ପ୍ରକାର ନିର୍ଣ୍ଣୟ କରନ୍ତୁ: ମାନୁଆଲ୍ (ଅପରେଟରମାନେ ରୋଲରରେ ଉତ୍ପାଦଗୁଡ଼ିକୁ ଘୁଞ୍ଚାନ୍ତି) କିମ୍ବା ମୋଟର ଚାଳିତ।

ସଠିକ୍ ମଡେଲ୍ କନଭେୟର ବାଛିବାରେ ସାହାଯ୍ୟ କରିବା ପାଇଁ ଏହି ସରଳ ପ୍ରକ୍ରିୟା ଅନୁସରଣ କରନ୍ତୁ:

1. ଉତ୍ପାଦର ପରିମାଣ ଅନୁସାରେ ଆପଣଙ୍କୁ ଆବଶ୍ୟକ ହେଉଥିବା କନଭେୟରର ଓସାର ବାଛନ୍ତୁ। କ୍ଲିୟରାନ୍ସ ପାଇଁ ପ୍ରତ୍ୟେକ ପାର୍ଶ୍ୱରେ ଅତି କମରେ 1 ଇଞ୍ଚ ଅନୁମତି ଦିଅନ୍ତୁ। ଯଦି ଉତ୍ପାଦଟି ପାର୍ଶ୍ୱକୁ ସ୍ଲାଇଡ୍ କରିପାରିବ ତେବେ ଅଧିକ ପ୍ରସ୍ଥ କିମ୍ବା ପାର୍ଶ୍ୱ ଗାଇଡ୍ ବିଚାର କରନ୍ତୁ।

2. ଆପଣଙ୍କୁ ଆବଶ୍ୟକ ହେଉଥିବା ରୋଲର ଟେବୁଲର ଲମ୍ବ ନିର୍ଣ୍ଣୟ କରନ୍ତୁ। 5 କିମ୍ବା 10 ଫୁଟ ଲମ୍ବ ସହଜରେ ସଂଯୋଗ ହୋଇପାରିବ। ଆବଶ୍ୟକୀୟ ଲେଆଉଟ୍ ହାସଲ କରିବା ପାଇଁ ବକ୍ର ବିଭାଗ ଯୋଡନ୍ତୁ।

3. ପ୍ରତ୍ୟେକ ରୋଲରର ଲୋଡ୍ କ୍ଷମତା ଦର୍ଶାଉଥିବା ଲୋଡ୍ ରେଟିଂ ଟେବୁଲ ଯାଞ୍ଚ କରନ୍ତୁ। 100 ପାଉଣ୍ଡରୁ କମ୍ ଉତ୍ପାଦ ଲୋଡ୍ ପାଇଁ ହାଲୁକା ଡ୍ୟୁଟି 1.5″ ରୋଲର ବ୍ୟବହାର କରନ୍ତୁ। 100 ପାଉଣ୍ଡରୁ ଅଧିକ ଲୋଡ୍ ପାଇଁ ମଧ୍ୟମ ଡ୍ୟୁଟି 1.9″ ରୋଲର ଏବଂ ଫ୍ରେମ୍ ବ୍ୟବହାର କରନ୍ତୁ। 2.5″, 2-9/16″ ଏବଂ 3.5″ ରୋଲର ବ୍ୟବହାର କରୁଥିବା ଭାରୀ ଡ୍ୟୁଟି କନଭେୟରଗୁଡ଼ିକ ଅତ୍ୟନ୍ତ ଭାରୀ ଡ୍ୟୁଟି ଲୋଡ୍ ପାଇଁ ଉପଲବ୍ଧ।

4. ଆବଶ୍ୟକ ହେଲେ, କନଭେୟର ଗୋଡ ପାଇଁ ସମର୍ଥନ କେନ୍ଦ୍ର ବାଛନ୍ତୁ। ସମସ୍ତ ଲୋଡ ପାଇଁ 5, 8 କିମ୍ବା 10 ଫୁଟ ବ୍ୟବଧାନରେ ସମର୍ଥନ ପ୍ରଦାନ କରନ୍ତୁ।