GCS - Producent i dostawca przenośników rolkowych

Taśmociąg GCSjest jednym z czołowych producentów i dostawców przenośników w Chinach. GCS oferuje standardową linię przenośników rolkowych, takich jak przenośnik rolkowy grawitacyjny, przenośnik rolkowy napędzany pasem (BDLR), przenośnik rolkowy napędzany łańcuchem, przenośnik rolkowy z wałem liniowym i przenośnik rolkowy napędzany silnikiem (MDR). Oferujemy również przenośniki taśmowe. Dzięki ponad 45-letniemu doświadczeniu w produkcji urządzeń transportowych jesteśmy wyjątkowo przygotowani, aby oferować naszym klientom najlepsze rozwiązania w zakresie obsługi materiałów.

Produkty systemów przenośników rolkowych

GCS oferuje różnorodneprzenośnik rolkowysystemy, w tym przenośniki rolkowe grawitacyjne, łańcuchowe i napędzane. Systemy te są idealne do produktów o twardym i płaskim dnie, takich jak: beczki, skrzynie, materiały pakowane i inne ładunki w pudełkach. Przenośniki rolkowe GCS doskonale nadają się również do stosowania na liniach obsługi palet. Przenośniki grawitacyjne iprzenośniki rolkowe napędzane łańcuchemsą dostępne w konfiguracji prostej i zakrzywionej.Napędzany wałek GCSPrzenośnik dostępny jest wyłącznie w wersji prostoliniowej.

Produkcja: Wprzemysł wytwórczyPrzenośniki rolkowe są powszechnie stosowane do transportu surowców, półproduktów lub wyrobów gotowych z jednego etapu produkcji na drugi, na przykład w przemyśle motoryzacyjnym, elektronicznym i przetwórstwie żywności.

Logistyka i magazynowanie: W branży logistycznej i magazynowej przenośniki rolkowe służą do załadunku, rozładunku, sortowania i transportu towarów, zwiększając wydajność i dokładność logistyki.

Górnictwo i wydobycie: Wprzemysł górniczy i wydobywczyPrzenośniki rolkowe są powszechnie używane do transportu dużych materiałów, takich jak węgiel, ruda, piasek mineralny itp., co poprawia wydajność i bezpieczeństwo operacji górniczych.

Przemysł portowo-żeglugowy: Wprzemysł portowo-żeglugowyPrzenośniki rolkowe służą do załadunku i rozładunku towarów na statkach, co poprawia efektywność pracy portu oraz zdolność przeładunkową.

Rolnictwo i przetwórstwo żywności: Wrolnictwo i przetwórstwo żywnościW przemyśle przenośniki rolkowe służą do transportu produktów rolnych, takich jak zboża, warzywa, owoce itp., a także do transportu materiałów w liniach przetwórstwa spożywczego.

Kiedy używać przenośnika rolkowego w linii produkcyjnej

Podczas gdy przenośniki napędzane oferują wyjątkową wszechstronność, szybkość i precyzję, istnieje szereg zastosowań, które korzystają z wysokiej jakości przenośników grawitacyjnych. W rzeczywistości wiele fabryk i magazynów, a także innych obiektów, jest znanych z używania przenośników rolkowych w procesach montażu lub pakowania. Jeśli chodzi o decyzję o zintegrowaniu przenośnika rolkowego, następujące sytuacje są typowymi powodami integracji tego prostego rozwiązania.

Twój proces wymaga dużej interakcji z człowiekiem

Dzięki mniejszemu tarciu niż przenośniki taśmowe przenośnik rolkowy nadaje się do procesów, w których operatorzy muszą przesuwać, obracać i pozycjonować produkt w ruchu. Ponieważ przenośniki grawitacyjne są ograniczone pod względem szybkości, z jaką mogą przesuwać produkty, operatorzy będą mogli łatwiej i konsekwentniej wchodzić w interakcję z przenoszonymi przedmiotami, co zmniejszy potrzebę zatrzymywania lub opóźniania operacji.

Przenosisz produkty gotowe lub zapakowane

Przenośniki rolkowe oferują proste, wydajne rozwiązanie do transportu produktów z jednego punktu do drugiego bez ryzyka uszkodzenia przedmiotów, które mogły już przejść przez proces produkcyjny. Jeśli Twoim celem jest transport gotowych przedmiotów lub paczek, przenośnik rolkowy może pomóc Ci szybko przetransportować produkt w sposób energooszczędny.

Potrzebujesz ekonomicznego rozwiązania

Jednym z głównych powodów, dla których warto rozważyć przenośnik rolkowy, są oszczędności kosztów związane z tym typem systemu. W porównaniu z innymi typami przenośników, takimi jak przenośniki taśmowe, przenośnik rolkowy może być bardziej ekonomicznym rozwiązaniem, szczególnie w przypadku krótszych przebiegów i zakrętów. Ponadto, ponieważ nie ma ruchomych części ani silników, koszty konserwacji są zazwyczaj niższe.

Szukasz niestandardowych rozwiązań w zakresie przenośników rolkowych?

Skontaktuj się z nami online lub zadzwoń pod numer (+86) 18948254481. Nasi doświadczeni handlowcy chętnie Ci pomogą.

Jak najlepiej zintegrować systemy rolek przenośnikowych i przenośniki napędzane w Twoim obiekcie

Najlepszym sposobem na zintegrowanie systemów rolek przenośnikowych i przenośników napędzanych w Twoim obiekcie jest staranne rozważenie potrzeb konkretnego zastosowania, a następnie wybranie typu przenośnika, który najlepiej spełni te potrzeby. W wielu środowiskach konieczne będzie połączenie systemów przenośnikowych w celu wydajnego i skutecznego wykonywania niezbędnych zadań i procesów. Podczas integrowania systemów przenośnikowych w Twoim obiekcie, powinieneś:

Weź pod uwagę materiały, części i produkty, które będziesz przenosić

Pierwszy krok w wyborze właściwegosystem przenośnikowynależy wziąć pod uwagę materiały, części i produkty, które będziesz przenosić. Każdy rodzaj materiału może wymagać innego rodzaju systemu przenośnikowego(Pasek) w celu zapewnienia bezpiecznego i wydajnego transportu. Mniejsze, delikatne przedmioty można lepiej transportować na przenośniku taśmowym, aby zmniejszyć ryzyko utraty lub uszkodzenia, ale większe przedmioty, które są mniej delikatne, można również transportować na przenośniku rolkowym.

Określ potrzeby swojej linii produkcyjnej

W całej linii produkcyjnej każda część procesu prawdopodobnie będzie miała inne potrzeby. Niektóre procesy mogą wymagać szybkości i precyzji, podczas gdy inne mogą wykorzystywać więcej interakcji ludzkich i wymagać elastyczności. Określenie potrzeb linii produkcyjnej pomoże Ci wybrać odpowiedni typ systemu przenośników do każdego zadania.

Jeśli na przykład musisz szybko i precyzyjnie przemieszczać produkt, najlepszym rozwiązaniem może być zasilany system przenośników. Jeśli jednak prędkość nie jest aż tak ważna, bardziej opłacalnym rozwiązaniem może być elastyczny przenośnik rolkowy grawitacyjny.

Określ odpowiednie zastosowania dla każdego systemu transportu

Przenośniki napędzane i rolkowe nadają się do szeregu różnych zastosowań. Mimo że mogą się one w pewnym stopniu pokrywać, kluczowe jest określenie, które zastosowania najlepiej odpowiadają specyfice Twojej działalności.

Na przykład, jeśli gromadzisz gotowe produkty lub opakowania do paletyzacji, przenośnik grawitacyjny paletowy może być opłacalnym i wydajnym sposobem przemieszczania tych przedmiotów. Jeśli musisz sprawdzić produkt, gdy jest w ruchu na przenośniku, pas napędzany może być bardziej odpowiednią opcją, dzięki czemu możesz lepiej zarządzać jego prędkością.

Nie wiesz, który system przenośników jest odpowiedni dla Twoich potrzeb? Nasz zespół pomoże Ci znaleźć najlepsze rozwiązanie dla Twoich unikalnych zastosowań.

Przy wyborze przenośnika rolkowego spełniającego potrzeby konkretnej branży należy wziąć pod uwagę kilka czynników:

Ładowność i wydajność transportu: W zależności od rodzaju i ciężaru transportowanego materiału, dobiera się ładowność i wydajność transportu przenośnika rolkowego tak, aby spełnić rzeczywiste wymagania.

Odległość i wysokość transportu: wybierz odpowiedni model i długość przenośnika rolkowego na podstawie rzeczywistej odległości i wysokości transportu, aby mieć pewność, że materiał będzie mógł być skutecznie transportowany.

Warunki środowiskowe: Biorąc pod uwagę środowisko pracy w danej branży, takie jak temperatura, wilgotność, substancje żrące i inne czynniki, należy wybrać trwały, odporny na korozję przenośnik rolkowy, aby mieć pewność, że będzie mógł on pracować normalnie w trudnych warunkach.

Bezpieczeństwo i niezawodność: Wybierz przenośniki rolkowe wyposażone w urządzenia zabezpieczające i charakteryzujące się wysoką niezawodnością, aby zagwarantować bezpieczeństwo operatorów i sprzętu oraz zmniejszyć liczbę usterek i przestojów.

Konserwacja i serwisowanie: Należy wziąć pod uwagę wymagania dotyczące konserwacji i serwisu przenośnika rolkowego i wybrać konstrukcję łatwą do konserwacji i czyszczenia, aby wydłużyć żywotność sprzętu i zmniejszyć koszty konserwacji.

Opłacalność: Należy wziąć pod uwagę cenę, wydajność i koszty konserwacji sprzętu, aby wybrać opłacalny przenośnik rolkowy i upewnić się, że inwestycja się zwróci.

Ostatecznie wybór przenośnika rolkowego, który spełnia potrzeby konkretnej branży, wymaga kompleksowego rozważenia powyższych czynników, a także komunikacji i negocjacji z profesjonalnym dostawcą sprzętu, aby uzyskać najbardziej odpowiednie rozwiązanie. Jeśli szukasz producenta, skontaktuj się z nami już dziś, a my będziemy mieć kogoś pod ręką, aby odpowiedzieć na Twoje pytania!

FAQ dotyczące systemów przenośników rolkowych

Przenośniki rolkowe są częścią systemów transportu materiałów, które wykorzystują szereg równomiernie rozmieszczonych cylindrycznych rolek do przemieszczania pudeł, materiałów, przedmiotów i części przez otwartą przestrzeń lub z wyższego poziomu na niższy. Rama przenośników rolkowych znajduje się na wysokości, która ułatwia dostęp i ręczne ładowanie materiałów. Przedmioty transportowane przez przenośniki rolkowe mają sztywne, płaskie powierzchnie, które umożliwiają płynne przemieszczanie się materiałów po rolkach.

Zastosowania przenośników rolkowych obejmują aplikacje akumulacyjne, redukcję bezwładności produktu i sortowanie z dużą prędkością. Przenośniki rolkowe z napędem mają rolki przymocowane do silnika za pomocą łańcucha, wału lub pasa. Zastosowanie rolek napędowych wyrównuje prędkość, z jaką materiały są przemieszczane, może być odwracalne i może mieć zdolność przemieszczania towarów z niższego poziomu na wyższy. Są one stosowane w aplikacjach dwukierunkowych, w których silnik przenośnika może zmieniać kierunek ruchu produktu.

Przenośnik rolkowy umożliwia produktowi poruszanie się na rolkach, wykorzystując siłę grawitacji do przesuwania ładunku. Przenośniki rolkowe są jednym z najprostszych i najtańszych typów systemów transportu materiałów. Działają, pozwalając produktowi toczyć się po górnej powierzchni. Po zamontowaniu na niewielkim spadku części zaczynają się przesuwać po rolkach. Są świetne do magazynów, zakładów produkcyjnych lub centrów dystrybucyjnych.

Większość rolek do tych systemów przenośnikowych ma średnicę od 1,5 do 1,9 cala. Do zastosowań wymagających ekstremalnych warunków dostępne są średnice 2,5 i 3,5 cala. Łatwo jest skonfigurować system i kupić go online. Ponieważ są lekkie, można ich używać w sytuacjach tymczasowych lub stałych. Dostępne są również stałe podpory podłogowe lub tymczasowe stojaki w stylu trójnogu. Można używać jednostek zakrzywionych rolek do narożników.

Przenośniki rolkowe grawitacyjne

Najbardziej podstawowa forma przenośników rolkowych, przenośniki grawitacyjne działają poprzez umożliwienie produktom zsuwania się w dół linii na plastikowych lub metalowych rolkach. Przenośniki grawitacyjne mogą być napędzane grawitacyjnie, gdy są ustawione na spadku, lub ręcznie poprzez popychanie produktu, gdy są ustawione na równej powierzchni. Ma to tę zaletę, że działa bez żadnego napędu ani zużycia energii, co sprawia, że przenośniki grawitacyjne są niedrogą opcją transportu materiałów. Systemy przenośników grawitacyjnych GCS są dostępne w wielu szerokościach, dostosowywanych długościach oraz modułach prostych i zakrzywionych, aby zapewnić maksymalną elastyczność i wydajność.

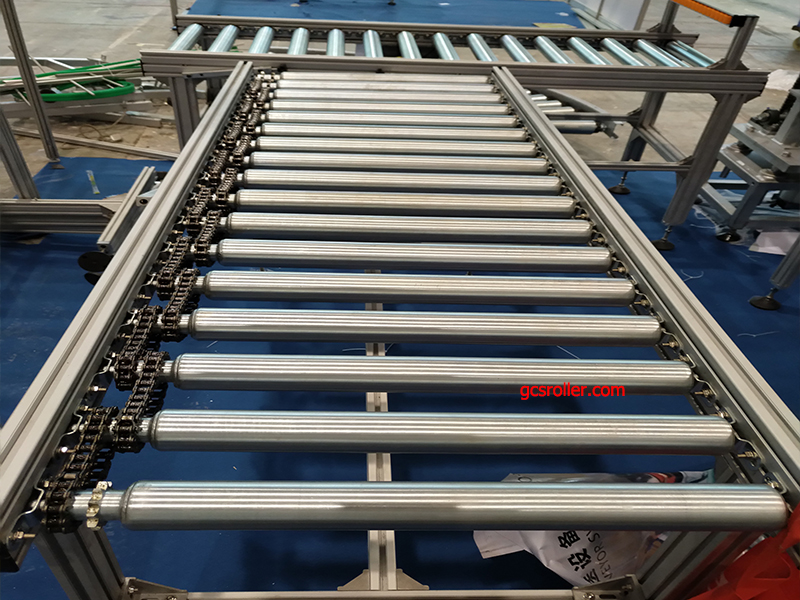

Przenośniki rolkowe napędzane łańcuchem

Podczas gdy przenośniki grawitacyjne działają poprzez ręczne popychanie produktów lub wykorzystywanie siły grawitacji, przenośniki rolkowe napędzane łańcuchem są obsługiwane przez zmotoryzowany łańcuch styczny. Napędzane łańcuchy są zintegrowane z ramami bocznymi i rolkami napędowymi za pośrednictwem wewnętrznych łożysk i stałych osi, co umożliwia zarówno napędy bezpośrednie, jak i napędy ślizgowe do akumulacji. Napędzane łańcuchem przenośniki rolkowe GCS są idealne do dużych palet i umożliwiają zamontowane ograniczniki i transfery między rolkami, co zapewnia dodatkową wszechstronność.

Przenośniki rolkowe napędzane

W przypadku przenośników rolkowych zasilanych, niektóre lub wszystkie rolki przenośnika są zasilane, aby przesuwać produkt wzdłuż linii. W typowym systemie jedna na dziewięć rolek jest zasilana wewnętrznym silnikiem i połączona z rolkami niezasilanymi za pomocą serii pierścieni uszczelniających. Idealne do mniejszych, lżejszych ładunków, przenośniki rolkowe zasilane GCS są wyposażone w rolki zasilane 24 V z dołączonymi kartami napędowymi. Dostępna jest konfiguracja strefowa z wieloma niezależnymi segmentami przenośnika zintegrowanymi w celu umożliwienia segmentowania, gromadzenia, zatrzymywania lub uruchamiania produktu w różnych punktach wzdłuż linii.

Popularność przenośników rolkowych wynika z ich wszechstronności i zdolności do dostosowywania się do różnych warunków. Tymczasowe przenośniki rolkowe można przenosić tam, gdzie są potrzebne, podczas gdy stałe przenośniki rolkowe są trwałe i wytrzymałe. Od czasu ich wprowadzenia na początku XX wieku przenośniki rolkowe znalazły zastosowanie w wielu różnych gałęziach przemysłu, zarówno w konwencjonalnych, jak i niekonwencjonalnych zastosowaniach.

Prędkość- Przenośniki rolkowe stanowią bezpieczny i szybki system transportowy, który redukuje ryzyko uszkodzenia towarów na skutek niewłaściwego obchodzenia się z nimi.

Niezawodność- Jednym z powodów ciągłego stosowania przenośników rolkowych jest ich niezawodność jako długotrwałego rozwiązania logistycznego.

Efektywność kosztowa- Przenośniki rolkowe są trwałe ze względu na swoją wytrzymałość i trwałość. Początkowa inwestycja w ich koszt amortyzuje się przez wiele lat użytkowania.

Efektywność- Prędkość, z jaką przenośniki rolkowe mogą przenosić towary, usprawnia i udoskonala ruch materiałów.

Konserwacja- Przenośniki rolkowe wymagają ograniczonej konserwacji ze względu na prostą konstrukcję i niewielką liczbę ruchomych części, co skraca przestoje związane z transportem materiałów.

Bezpieczeństwo- Ciągłe stosowanie przenośników rolkowych znacznie zmniejszyło liczbę obrażeń dzięki wyeliminowaniu konieczności podnoszenia i przenoszenia produktów ręcznie. Jest to jedna z ich głównych zalet, ponieważ pracownicy nie muszą już podnosić ciężkich paczek lub pojemników, a proces ten można wykonać przy użyciu różnych mechanizmów podnoszenia.

Możliwość dostosowania- Wszechstronność, elastyczność konstrukcyjna i podatność przenośników rolkowych umożliwiają ich umieszczenie w dowolnej przestrzeni, w której wymagany jest ruch produktu. Każdy przenośnik rolkowy musi być zaprojektowany tak, aby pasował do warunków, w których będzie używany.

Przenośniki wszelkiego typu, w tym przenośniki rolkowe grawitacyjne, mają miejsce w większości procesów produkcyjnych lub pakowania. Istnieją jednak pewne sytuacje, w których użycie przenośnika grawitacyjnego może być szczególnie korzystne. Następujące zastosowania są często dobrze dostosowane do tego typu przenośnika:

Akumulacja

Kiedy trzeba zgromadzić produkt na przenośniku przed przeniesieniem go do następnego etapu produkcji, przenośnik rolkowy grawitacyjny może być idealnym rozwiązaniem. Akumulacja jest powszechnie wymagana w procesach kontroli jakości i inspekcji, a przenośnik grawitacyjny może zapewnić prosty, wydajny sposób gromadzenia podobnego produktu w celu wykonania tych zadań.

Sortowanie

W procesie sortowania produkt jest dzielony na grupy na podstawie określonych kryteriów. Na przykład produkty mogą wymagać sortowania według rozmiaru, kształtu lub koloru. Przenośnik rolkowy grawitacyjny może być używany do przenoszenia produktu do odpowiedniego obszaru w zależności od potrzeb sortowania, często z pomocą operatora lub przenośnika napędzanego, dzięki czemu transport posortowanych przedmiotów jest mniej pracochłonny i bardziej wydajny.

Kompletowanie i pakowanie

Procesy kompletowania i pakowania często wymagają przemieszczania produktu w małych przyrostach, co można łatwo osiągnąć za pomocą przenośnika rolkowego grawitacyjnego. Ponadto, ponieważ przenośniki te są zazwyczaj używane w zastosowaniach o niższej prędkości, operatorom może być łatwiej nadążać za przepływem produktu.

Paletyzacja

Operacje paletyzacji często obejmują przemieszczanie ciężkich lub niezgrabnych przedmiotów, które można bezpiecznie i wydajnie transportować za pomocą przenośnika rolkowego. Przenośniki te mogą być również wyposażone w ograniczniki, odgałęzienia lub inne elementy sterujące, aby zapewnić prawidłowe ułożenie produktu na palecie.

Transport ciężki

W niektórych przypadkach przenośnik rolkowy grawitacyjny może być najlepszym rozwiązaniem do transportu ciężkich przedmiotów lub przedmiotów, które trudno jest przenosić za pomocą innych typów przenośników. Przenośnik grawitacyjny 2200 może wytrzymać obciążenia do 80 funtów/stopę, co czyni go wszechstronnym i trwałym rozwiązaniem dla wielu potrzeb transportowych.

Obsługa materiałów

W wielu zastosowaniach związanych z obsługą materiałów produkty muszą być przenoszone na krótkie odległości, a przenośnik rolkowy grawitacyjny może stanowić idealne rozwiązanie. Przenośniki te można również stosować w połączeniu z innymi typami przenośników, takimi jak przenośniki taśmowe lub łańcuchowe, aby stworzyć kompletny system do przemieszczania produktów w całym obiekcie.

Dodatkowa funkcjonalność

Oprócz tego, że są prostym i wydajnym sposobem przemieszczania produktu, przenośniki rolkowe grawitacyjne oferują również możliwość włączenia dodatkowych funkcji do procesu. Na przykład możesz dodać pneumatyczne zatrzymania, przekierowania lub połączenia, aby pomóc kontrolować przepływ produktu. Możesz również zainstalować skanery pod rolkami, aby przechwytywać dane o produkcie podczas jego przemieszczania się wzdłuż przenośnika.

Systemy transportowe to maszyny z oddziałującymi na siebie elementami, które polegają na sobie nawzajem, aby działać prawidłowo. Różne typy przenośników rolkowych to elementy wyposażenia, które wymagają harmonogramu konserwacji, aby zapewnić prawidłową wydajność. Aby skutecznie konserwować system i unikać problemów, ważne jest, aby zaplanować regularne przeglądy komponentów przenośnika, które przyczyniają się do jego ogólnej wydajności.

Etapy konserwacji przenośnika

Łańcuch napędowy i uszczelnione łożyska wałeczkowe muszą być naoliwione. Operatorzy powinni zostać przeszkoleni w zakresie właściwych procedur inspekcji w odniesieniu do łożysk, rolek, wałów, pasów i silników prądu stałego.

Rolki napędowe muszą być czyszczone, aby uniknąć zablokowania systemu. Pozostałości lub zanieczyszczenia zebrane podczas przemieszczania materiału muszą być wycierane z powierzchni rolek. Środki czyszczące stosowane na rolkach muszą być produktami przeznaczonymi do konkretnej rolki. Na przykład rolki ze stali nierdzewnej muszą być spryskane wodą, a następnie umyte detergentem. Konserwacja zapobiegawcza może rozwiązać drobne problemy, zanim staną się poważne, i zapewnia prawidłową pracę sprzętu.

Konserwacja zapobiegawcza przenośników

Konserwacja zapobiegawcza obejmuje badanie rolek przenośnika pod kątem elastycznego i płynnego ruchu, zużycia łańcucha napędowego lub pasa oraz tego, jak wyrównane są rolki. Rolki powinny poruszać się w jednym kierunku i w tym samym kierunku. Kołysanie się lub brak ruchu rolek jest oznaką problemu, który należy natychmiast rozwiązać. Ponieważ łożyska ulegają awarii z powodu zużycia, należy je regularnie sprawdzać.

Podobnie jak każde narzędzie, przenośniki rolkowe, które działają w sposób ciągły, podlegają zużyciu i degradacji z powodu warunków otoczenia, w którym są używane. Wysokie temperatury i wilgotne warunki mają negatywny wpływ na przenośniki rolkowe, co wymaga zwiększenia liczby razy, kiedy należy je badać. Kluczem do ciągłej, udanej pracy przenośnika rolkowego są przerwy w pracy, które pozwalają systemowi na ochłodzenie się.

System transportu może być zintegrowany z operacją na wiele sposobów, aby zwiększyć wydajność i szybkość. Istnieje kilka czynników, które należy wziąć pod uwagę przed zainstalowaniem systemu transportu rolkowego, aby dostosować go do potrzeb aplikacji.

Dostępna przestrzeń

Producenci systemów transportowych biorą pod uwagę dostępną przestrzeń podczas projektowania systemu. Ten krok wymaga identyfikacji miejsc interakcji, prześwitów, przeszkód lub innych obszarów, które mogą utrudniać ruch materiału. Chociaż najpopularniejsze są systemy zautomatyzowane, to czy system jest zmotoryzowany czy ręczny, zależy od sposobu jego użytkowania.

Materiał ramy rolkowej

Rama jest często wykonana z aluminium lub stali, w zależności od obciążenia systemu i wartości znamionowej nośności ramy. Rolki są znacznie bardziej zmienne pod względem składu, ponieważ mają bezpośredni kontakt z produktami i mogą wpływać na ich ruch. Niektóre rolki są pokryte plastikiem lub gumą, aby zwiększyć tarcie, podczas gdy inne są po prostu aluminiowymi lub stalowymi bębnami. Właściwie dobrana rolka utrzymuje produkty na linii, nie naruszając jej integralności.

Rozmiarówka rolkowa i orientacja

Rozmiar materiału na przenośniku, a także idealny układ przenośnika, muszą być określone tak, aby nie utrudniały przemieszczania produktów. Poszczególne rozmiary rolek są określane przez obciążenie i warunki załadunku. Na przykład ciężkie obciążenia o dużym uderzeniu wymagają dużych rolek, podczas gdy powolne obciążenia o małym uderzeniu wykorzystują mniejsze rolki.

Odstępy między rolkami są określane poprzez oszacowanie długości ładunku dotykającego powierzchni przenośnika i obliczenie odstępu tak, aby trzy rolki były cały czas w kontakcie z tą powierzchnią. Rolki wysoko ustawione są używane do ładunków, które są szersze niż szerokość ramy przenośnika. Rolki nisko ustawione są używane do utrzymywania produktów wewnątrz ramy przenośnika rolkowego.

Nośność

Po rozstawieniu systemu i nadaniu mu wzoru należy ustalić ilość materiału, jaką może on przenosić. Przeciążenie systemu może prowadzić do awarii lub przerw w pracy. Całkowita długość, szerokość łoża i układ napędowy mają wpływ na ładowność. Przenośniki rolkowe grawitacyjne są idealne do płaskich, lekkich i średnich towarów, takich jak pojemniki, pudełka i torby, ale nie można ich stosować w przypadku wyjątkowo delikatnych i nieporęcznych geometrii, takich jak elektronika i części produkcyjne.

Prędkość systemu

Prędkość systemu transportowego jest mierzona w stopach na minutę (fpm). Średnia prędkość większości systemów transportowych wynosi 65 stóp na minutę, co odpowiada szybkości, z jaką osoba porusza się, niosąc ładunek o wadze 50 funtów. Chociaż jest to średnia, prędkość systemu transportowego rolkowego można dostosować do zastosowania.

Konfiguracja systemu transportu rolkowego

Systemy przenośników rolkowych są dostępne w szerokiej gamie kształtów, stylów, rozmiarów i konfiguracji. Mogą być proste, kątowe, poziome lub zakrzywione z kieszeniami lub listwami, a także ramami Z. Jeśli trzeba pokonać setki stóp, należy rozważyć bardziej wydajną konstrukcję, taką jak przenośnik rolkowy wału liniowego, jako sposób na oszczędzanie energii. Przenośniki rolkowe można zainstalować w dowolnym obiekcie lub konstrukcji, pod warunkiem starannego rozważenia każdego z czynników związanych z ich użyciem.

Układ napędowy

Układ napędowy przemieszcza materiały w zautomatyzowanym systemie transportu i ma łożyska oporowe, aby utrzymać ruch towarów. Wygoda układów napędowych polega na ich zdolności do przemieszczania towarów w obu kierunkach i umieszczeniu ich w środku systemu, na jego początku lub na jego końcu.

W zależności od konstrukcji układu napędowego może on mieć pojedyncze lub zmienne prędkości, które są napędzane przez silnik prądu stałego 24 V przymocowany do kół zębatych, rolek lub wału. Napędy o zmiennej prędkości umożliwiają zmiany w szybkości przepływu materiału.

Zachowanie, kontrola i środowisko

Mobilność produktu, kontrola i umiejscowienie przenośnika rolkowego to dodatkowe krytyczne czynniki, które są badane podczas projektowania przenośnika rolkowego. Na działanie przenośnika rolkowego mogą wpływać ciepło, kurz, brud i wilgoć, co może wymagać zastosowania trwalszych konstrukcji, takich jak modele napędzane wałem lub łańcuchem. Modele zerowego ciśnienia z precyzyjnym czasem są idealne w warunkach, w których możliwe jest występowanie przeciwciśnienia. Chociaż modele grawitacyjne mają prostą strukturę, są podatne na takie same skutki pogorszenia, jak bardziej złożone przenośniki rolkowe.

Bezpieczeństwo systemów transportowych

Occupational Safety and Health Administration (OSHA) reguluje systemy przenośników, które muszą spełniać federalne normy bezpieczeństwa. Przepisy są znane i przestrzegane przez wszystkich producentów przenośników. Systemy przenośników to strategia zapobiegawcza, która zapobiega podnoszeniu i transportowaniu ciężkich przedmiotów przez personel.

Przenośnik rolkowy wykorzystuje rolki manipulacyjne do transportu zapakowanych produktów. Jego główną zaletą jest możliwość regulacji wysokości i nachylenia. Jest stosunkowo mało wymagający w utrzymaniu. Jest to ergonomiczny i zmywalny system odpowiedni do produktów na tyle dużych, aby były w ciągłym kontakcie z trzema rolkami manipulacyjnymi.

Jeśli chcesz zainwestować w przenośnik rolkowy, ważne jest, aby:

Dokładnie określ parametry dotyczące przedmiotów, które mają być transportowane: rodzaj, rozmiar i wagę.

Należy wziąć pod uwagę obszar zastosowania: na przykład w przemyśle spożywczym konieczna będzie inwestycja w przenośnik rolkowy ze stali nierdzewnej.

Określ trasę, po której będzie poruszał się przenośnik: odcinki proste, łuki, itd. Przenośnik rolkowy umożliwia bardziej złożone trasy niż przenośnik taśmowy.

Określ rodzaj sterowania: ręczne (operatorzy przesuwają produkty na rolkach) lub silnikowe.

Postępuj zgodnie z tą prostą procedurą, która pomoże Ci wybrać właściwy model przenośnika:

1. Wybierz szerokość przenośnika, której potrzebujesz, na podstawie wymiarów produktu. Pozostaw co najmniej 1 cal luzu z każdej strony. Rozważ szersze szerokości lub prowadnice boczne, jeśli produkt może przesuwać się na boki.

2. Określ długość potrzebnego Ci stołu rolkowego. Długości 5 lub 10 stóp można łatwo połączyć. Dodaj zakrzywione sekcje, aby uzyskać wymagany układ.

3. Sprawdź tabelę nośności, która pokazuje ładowność każdej rolki. Używaj lekkich rolek 1,5″ do ładunków poniżej 100 funtów. Używaj średnio ciężkich rolek i ram 1,9″ do ładunków powyżej 100 funtów. Przenośniki o dużej wytrzymałości wykorzystujące rolki 2,5″, 2-9/16″ i 3,5″ są dostępne do ekstremalnie ciężkich ładunków.

4. Wybierz centra podparcia dla nóg przenośnika, jeśli to konieczne. Zapewnij podparcie w odstępach 5, 8 lub 10 stóp dla wszystkich ładunków.